���ɐi��

�P�߂�

- 1.�p���^�O���t

- 2.�ԗ��̊O��

- 3.�S���ԗ��̎��d�ƍގ�

- 4.�ԑ̊O���̕W��

- 5.ETCS�i��ԉ^�s�V�X�e���j

- 6.�I�[�o�[���b�v�ƐM���̕ω�

- 7.�A�����u

- 8.�E�o��

- 9.���[���̐ڒn�^��ڒn

- 10.ATC�̑��x�ƍ��p�^�[���̈�����

- 11.�d���z���u���[�L

- 12.�����̍���

- 13.�f�W�^�����f�����O�EBIM�EUIC���[�t���b�g

- 14.�O���\��

- 15.�O���\���E�l�ވ琬

- 16.�ڒ��E�n�ڔF��

- 17.�u���x�M���v�u�\���M���v���K�v�ȗ��R

- 18.���x���ߌ��o

- 19.�ّ��敪�ؑփZ�N�V����

- 20.�g���`�����x[�ː��̍\��]

- 21.�T�[�h���[���̊��p

- 22.�ԗ��ޗ��ɂ��Б�

- 23.�S���^�]�Ƌ�

- 24.�v���b�g�z�[���̍����E�h�A�����ƃh�A�̑傫��

- 25.�ԗ��̃h�A�\��

- 26.�TG�Ή��������M���iFRMCS�j

- 27.�����S�����̃g���l���̒f�ʐ�

- 28.��Ԃ̕���

- 29.���c�����ꂽ���S�H���i�H�����j

- 30.�s�H�\�̔z�z��

- 31.�I�[�v���A�N�Z�X�͋����J��

- 32.�q���̍��Ȕz�u�i�H�����j

- 33.��Ԉʒu�c���i�H�����j

- 34.�����S���̍ݗ������H���s

- 35.�����e�i���X

- 36.�ԗ��̌��S��

- .�����̈Ⴂ�@�܂Ƃ�

�ڎ�

�����e�i���X�헪

�̏�����e����x���̈Ⴂ

���̃T�C�g�ł́A�����e�i���X�ɂ��Ă����B�̎ԗ��ێ�F�ؐ��x�iECM)�ƁA���{�ɂ�����S���ԗ��̃����e�i���X�����ɂ��ďЉ�܂��B

�����ł́A�����̃����e�i���X�̔w�i�ɂ���A�ǂ̂悤�Ȏv�z�Ō̏ᓙ�iFailure���j��h�����A�Ƃ����헪�i�v�z�j�̈Ⴂ�ɂ��Ă��Љ�A���́A������r���������܂��B

������̋@�\�������ł��Ȃ����Ƃ��A�����ł́u�̏�v�ƌ������Ƃɂ��Ă���܂��B

�Ȃ��A�����e�i���X��Ƃ͈̔͂ɂ��Ă͓����ł͂��Ȃ荷������܂��B�Ⴆ�A�u�Z�p�I�Ȑ��|�i�t�B���^�[�|���Ȃǁj�v�ȊO�̓����̐��|��Ƃ́A���{�ł̓����e���i���X�Ɋ܂܂�Ă��܂����[���b�p�ł͊܂܂�܂��B����������Ɠ��e�̈Ⴂ�ɂ��Ă͂����ł͐G��܂���B

�����e�i���X�̎��

�����e�i���X�ɂ́A�l�X�ȃR���|�[�l���g�ɑ��ē_���E����E�����E�]�퓙�����̃��x���̍�Ƃ�����܂����A���̍�Ƃ��s���w�i�ɂ���A�̏�ɂ�鈫�e����h���l�����͈ȉ��̂R�ɕ����邱�Ƃ��ł��܂��B

- �@�\�h�ۑS�@�@�F�����ԁE��苗�����߂āA����ɒB�����ꍇ�Ɍ�������B

- �A��ԊĎ��ۑS�F��ԊĎ����s���A�Z�p�I�ɒ�߂�臒l�ɒB�����ꍇ�Ɍ�������B

- �B����ۑS �@�F�̏ᓙ�����݉������ꍇ�Ɍ����E�C������B

�ڋ߂ȗ��������ƁA�Ⴆ�Ήƒ�p�����֍��̓��[�J�[��xx�N�Ō�������悤�ɂƐ������Ă���܂��B�����{����xx�N�Ō���������j�́A�@�\�h�ۑS�@�̍l�����ł��B���ٕ̈ς������Ă���������킯�ł����A���[�J�[�̐����ɉ����Ă��܂�����A���̂��N����\���͍ł��Ⴂ�ł��ˁB

���ɁA�y���ȈٕςȂǂ̗\�����ۂ���̏Ⴊ�߂����Ƃ��@�m���Č�������̂��A�A�̏�ԊĎ��ۑS�ł��B

�Ō�ɁA�̏Ⴕ�Ă����������̂��B�̎���ۑS�ł��B�g�C���P�����Ȃ��ꍇ�A�C���^��������܂ł̊ԍ���܂�����A����͂܂����ł���ˁB

���{�̏ꍇ

�@��q�̂R��ނ̃����e�i���X�헪�ɂ��āA���{�ł͈��S���Ɋւ����͇̂@�\�h�ۑS�@�ɂ���������Ă��܂��B�����Ƃ��A���C�p�[���R����Ƃ��\���̃p���^�O���t������悤�ȁA�P�Q���Ă���肪�����i������璷�n�ƌĂт܂��j�V�X�e���ɂ��Ă͕ʂł��B

�\�h�ۑS�́A���Ă��Ȃ��̂ɂ��錈�߂�ꂽ���ԁE�������g�p������V�i�Ɍ������Ă��܂��܂��̂ŁA�R�X�g�������邱�Ƃ���_�ł��B���̂��ߍŋ߂ł́A���B����IT�Z�p�𗘗p���Ă�茫����������A��ԊĎ��ۑS�@����������Ă��܂��BJR����ł͐V�ۑS�̌n�ƌĂԂ��̂����̈�ŁA��荇���I�Ɍ̏Ⴗ��O�Ɍ��������鎞����ݒ肵�Ă����A��茫���č��z�ɗD�������@�ł��B

�R��ނ̒��ł́A���̏�ԊĎ��ۑS���ł��D�܂������ɂ݂��܂����A��ԊĎ��Z�p�̐i�W�ɂ�������炸�A�܂��܂�����_�������ł��B

�@���Ƃ��A�̏�̗\���iPotential Failure)�������ˑR��������̐��i�i�d�q���i�Ȃǁj������܂����A�̏�̗\���iPotential Failure)����̏�iFailure�j�܂Łi�����P-F Interval�ƌ����܂��j�����ɒZ���ԂȐ��i�ł́A���̕��@�Ō̏�O�Ɍ������s�����Ƃ͋Z�p�I�ɓ�����߂ł��B

���[���b�p�̏ꍇ

���[���b�p�ł��A���S�Ɋւ����̂͌̏�O�Ɍ������悤�A�Ƃ����l�����͓��{�Ɠ����ł��B�C���[�W�I�ɐ}�P�Ɏ����܂��B�l�����͓����ł͂���܂����A���̔��f��ɑ���d�݂Â��ɂ��Ă͂��Ȃ�Ⴂ�܂��B

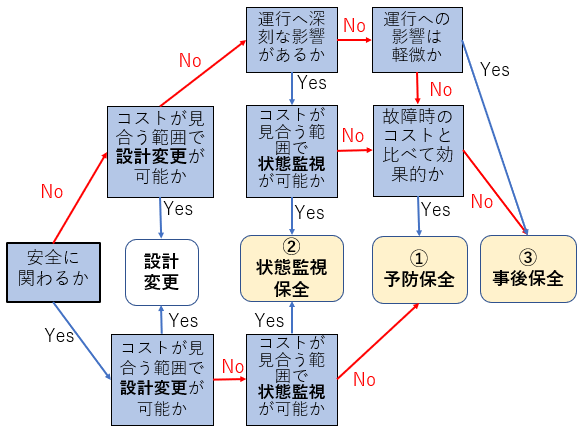

�}�P�́A���鐻�i�ɂ��Ăǂ̂悤�ȃ����e�i���X�헪�����ׂ������������t���[�}�ł��B

���̍l�����́uReliability Centered Maintenance(RCM)�v�ƌĂ����̂ŁA�@IEC60300-3-11:2019 Reliability centered maintenance�ɗR�����Ă��܂��B

�����ł͂��̊T�����������Ă��܂��̂ŁA�������̂�����͌��{�������������B

�}�P�ɂ����āA���S���Ɋւ��R���|�[�l���g�̃����e�i���X�ɇB����ۑS

�iCM:corrective maintenance)�E�̏Ⴕ�Ă��烁���e����A�͑I������Ȃ��悤�ɂȂ��Ă��邱�Ƃ������Ă��܂��B

�����̔�r

�O�q�̐}�P�̒��́u�R�X�g�v�Ȃ̂ł����A���{�ł͓S���𗘗p���闷�q�������ɑ������Ƃ���A���������e�i���X�R�X�g�������Ȃ��Ă��A��Ԃ������������邱�Ƃɂ���Đ�����c�Ə�̑��������ɍ��z�ł��̂ŁA�\���y�C���܂��B�܂胁���e�i���X�ɃR�X�g��������I���ƂȂ�܂��B

������B�ł̓R�X�g����Ń����e�i���X��p�̏��Ȃ��I�������I������邽�߁A�\�h�ۑS�̂悤�ȍ����������e�i���X�͑I��Ȃ��X���ƂȂ�܂��B

�����e�i���X���x����LCC

���B�ł́A�����e�i���X�̍�Ƃ̕��G���ɂ���ĂT�i�K�Ƀ��x�����������Ă��܂��B�b�͂���܂����A�����������x�������̂悤�ȊT�O�����͉��B�ł͂��܂��ł��B����Ȃ�A��Ђɂ���Ē��g����������Ă��Ă��A�u���x���Ƃ��Ă͓����v�A�ƍl������悤�ɂȂ邽�߁A�֘A����l�X�ȕW�������i�݂܂��̂ŁB

�@���̃��x���ɂ���Ăǂ̂��炢�̋Z�\�҂��s���ׂ����A�Ƃ��������e�i���X�v���A�����e�i���X���O�����邩�����ōs�����A�Ƃ������f�ޗ��ɂȂ��Ă��܂��i���B�K�i��EN 13306�ŗp���`���Ă��܂��j�B

����ȃ��x�����������Ȃ��Ă��S�����Ǝ҂Ȃ炷���킩�肻���Șb�E�E�Ȃ̂ł����A���̃��x�����������ėތ^�����邱�Ƃɂ��A���[�J�[���S�����i������ۂɁA���̐��i�����̌�ǂ̂��炢�̃R�X�g�������邩�A�Ƃ����v�Z�iLifecycle costing)���s�����߂ɗ��p����Ă���_�����{�Ƃ̑傫�ȑ���_�ł��B

�@���̓_�A�ڂ�����RQMS�iISO 22163:2023)�Ɋւ���UNILIFE�Ƃ����v�Z�\�t�g�ɂ��Ă̂Ƃ���Ō�q���܂����ALCC�̎Z�o�E��o�͓S�����i���w���������S�����Ǝ҂��狭���v���Ƃ��ďo����܂��̂ŁA���{�E���B���[�J�[�Ƃ��A�S�����Ǝ҂ł͂Ȃ��̂ł��̎Z�o�ɂ͋�J���Ă���̂ł����A���B�̃��[�J�[�́A�Z�o�ɕK�v�ȃf�[�^�����E�iUNIDATA�Ƃ����f�[�^�x�[�X�ɂȂ��Ă��܂��j���邱�Ƃł���������I�Ɍv�Z�����@��҂ݏo���Ă��܂��B

�Ⴆ�AEN 13306�ł�maintenance level1�́A�ȒP�ȓ���ōŏ����̌P���Ŏ��{�ł����ƁA�Ƃ����悤�ɋK�肳��Ă��܂��B

�{�����G�ȃ����e�i���X��Ɓi��������Ђɂ���ĈقȂ�j���A���x���������邱�Ƃɂ���āA����R���|�[�l���g���u�����e�i���X���x��1�v�łP�T�ԂɂP��A�u�Ԍ�(2nd�@line)�v�ōs�������e�i���X������ꍇ�ɂ́ALCC�͂����炾�A�Ƃ����Z�o���ł���d�|���ɂȂ��Ă��܂��B

�܂Ƃ�

�����e�i���X�̎�ނ����߂�헪�i���j�j�ł���AReliability Centered Maintenance(RCM)�Ƃ����l�������Љ�܂����B

���̍l�������͓̂��{�E���B�Ƃ������ς��܂��A���{�ł́A�̏�ɐ�����R�X�g���l������ƁA�����e�i���X�ɑ��z�̔�p�������Ă��\���������A���B�ł̓����e�i���X�̔�p�Ό��ʂ��V�r�A�ł��邱�Ƃ�\���グ�܂����B

���i�����[�X���̃��C�t�T�C�N���R�X�e�B���O�iLCC)�ɂ����Ă������e�i���X�R�X�g�i�����R�X�g���j���l������邱�Ƃ��\���グ�܂����B