次に進む

1つ戻る

- 1.パンタグラフ

- 2.車両の外寸

- 3.鉄道車両の軸重と材質

- 4.車体外側の標示

- 5.ETCS(列車運行システム)

- 6.オーバーラップと信号の変化

- 7.連結装置

- 8.脱出窓

- 9.レールの接地/非接地

- 10.ATCの速度照査パターンの引き方

- 11.電磁吸着ブレーキ

- 12.分岐器の鎖錠

- 13.デジタルモデリング・BIM・UICリーフレット

- 14.軌道構造

- 15.軌道構造・人材育成

- 16.接着・溶接認証

- 17.「速度信号」「予告信号」が必要な理由

- 18.速度超過検出

- 19.異相区分切替セクション

- 20.波動伝搬速度[架線の構造]

- 21.サードレールの活用

- 22.車両材料による火災対策

- 23.鉄道運転免許

- 24.プラットホームの高さ・ドア高さとドアの大きさ

- 25.車両のドア構造

- 26.5G対応無線式信号(FRMCS)

- 27.高速鉄道線のトンネルの断面積

- 28.列車の分類

- 29.民営化された国鉄路線(工事中)

- 30.行路表の配布者

- 31.オープンアクセスは強制開放

- 32.客室の座席配置(工事中)

- 33.列車位置把握(工事中)

- 34.高速鉄道の在来線線路走行

- 35.メンテナンス

- 36.車両の堅牢さ

- .日欧の違い まとめ

目次

車体の堅牢さ

どこまで想定すべきか

鉄道の安全確保の最後の砦、車両(車体)の強度についての話題です。日本の鉄道車両の目指す軽量化の方向とは違う設計理念ですので非常に大きな相違点になっています。

海外の鉄道(国鉄系幹線)に乗るとき、特に前面にはごつい感じがあふれ出ていると思いますがこのようなところが日本と欧州との違いです。

車両強度は相手国の関心が高い項目です。日本から鉄道車両を海外に輸出する際、必ず問題になる相違点です。

車体強度は、以前は欧州各国でもばらばらだったのですが2008年に、車体強度基準が欧州で欧州規格及び法令として統一することがTSIに基づいて示されました(2008/57/EC)。適用は2012年からでした。図1の上の写真はその2008年のInnotransという鉄道の大規模な展示会で、新しい基準に対応している車両として公開展示されていた際のものです。両方とも欧州の基準を満たす車両ですので、日本の通勤型車両や近郊型車両比べても頑丈で、衝撃に強い連結器と、前面の車体の張り出しで衝撃を吸収する仕組みになっています。

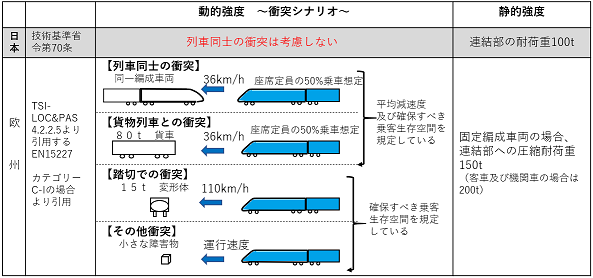

東南アジアの国でも、既存の車両に適用している強度基準がありますし、無い国でも車体強度について国際規格等の何らかの根拠が必要と考えられているため、海外案件では車体の強度を説明することになるのですが日本の技術基準では後述するように具体性がない上に,一般的には列車同士の衝突は想定していないため,相手国の求める強度基準に対応するためには結局のところ車体を一から再設計するレベルでの対応をするか、相手国がATCを理解して車体強度基準を緩和してくれる場合でしか対応しようがないくらいの違いがあります。

自動車の世界では、1958年協定に基づき車両の相互承認ができるように型式認定試験の共通化を進めております。日本では、公的機関として唯一交通安全環境研究所が型式認証試験を行っているのですが、車両の衝突強度はUNR-95やUNR-96が正面衝突や側面衝突試験が定められており、自動車では日米欧いずれの国でも同じ試験で確認しています。これに対して鉄道の場合には相互承認制度もありませんから国ごとに違いがある状態で、鉄道車両メーカーは輸出先ごとに逐一相手国に合わせなければなりません。

いくらでも設計できそうな気がしますが、ある場合に相手国(欧州ではないです)の求める仕様を満たせず、日系車体メーカーが違約金を払って解決(その案件は欧州メーカーが対応)した場合もあるほどです。一方、一度相手国の認可(ホモロゲーション)が得られてしまえば、その後は苦労しなくなる点でもあります。

日欧の比較

鉄道車両も工業製品ですから、設計上の強度設定自体は必ず決めていますがその具体的な数値は一般的に非公開です。ですが、もちろん、日本の鉄道車両もお客さんを乗せて走行するに十分な強度をもっています。その点はまず述べさせてください。

さて鉄道車両は高速で走行しますので、走行中の振動やトンネルにおける気密性やそれらによる金属疲労への耐久性も、鉄道車両火災への耐久性が求められます。また通勤列車だけではなく新幹線であろうとも計算上の定員を大幅に超えた旅客が乗車しますので、ほかの乗り物に比べてもかなり厳しい環境で使われるのですが、そのような長期間の荷重や振動等にも耐えられる設計が行われています。

ところが日本の技術基準はここ(国交省サイト)に公開されているのですが、鉄道に関する技術上の基準を定める省令(通称「技術基準省令」(平成13年国土交通省令第151号)は性能規定化されているため、技術基準省令は下の枠囲みのように非常に抽象的です。より具体的には、同じリンク先にある「鉄道に関する技術上の基準を定める省令の解釈基準」(通称「解釈基準」という鉄道局長通達)の該当条文を見る必要がありますが、この後紹介させていただくような欧州の技術基準と比べると数値が出てこないため、合否基準等の具体性が乏しい書き方になっています。

さらに「解説」という、これらの解釈例のような、関係者の委員会が作成したより詳しい情報も市販されています(「解説 鉄道に関する技術基準(車両編)第四版」2022年刊行が最新版)。ここでも、考え方は書かれておりますが、数値や、証明方法については書かれておりません。

- 技術基準省令

- 解釈基準(第70条関係)

(車体の構造)

第70条 車両の車体は、堅ろうで十分な強度を有し、運転に耐えるものでなければならない。

〔基本項目〕

車両の車体は、通常の営業運転で想定される車体への荷重等に対して、運転に耐えられる十分な強度、剛性及び耐久性を有するものであること。

以上が車体の堅牢さに関する日本の技術基準です。具体性が・・・。これらを補足する「解説」では踏切事故や土砂災害による堆積物に対する堅牢性は求めていない旨も書かれています。他方、JIS E 7105(静荷重試験方法)やJIS E 7106(設計通則)などのサポート規格(義務ではないですが、車種ごとに必ず行われています)があることも解説されていますので、もちろん車両としては十分安全になるように配慮されていますが、海外に日本の車両の強度を説明するのに使おうとする場合には具体性が乏しいのです。

欧州の場合、欧州の技術基準TSI LOC&PAS(車両)から引用される欧州規格EN 15227では(最新版はEN 15227+A1::2020)、図2のように同タイプの列車同士の衝突試験や、踏切事故を想定した強度試験を行うことが義務付けられています。強度試験は正確さが保証されたシミュレーターであれば実際に車両をぶつける必要がありませんので、動的数値解析によって、所定のサバイバルスぺースが保てることや、列車の減速度が規定値以下に収まることを主にメーカーが証明し、設計が妥当であることを説明しています。この試験が要求する衝突安全性要件は、クラッシュワージネス(Crashworthiness)と言います。

海外で車両を販売しているような有力な車両メーカーさんのパンフレットでは、数値解析が掲載されていることが多々あり、クラッシュワージネスは安全性のアピールポイントの一つになっています。

衝撃の吸収方法

上述の衝突衝撃に耐えるためには、車体をただ頑丈にすればいいわけではありません。

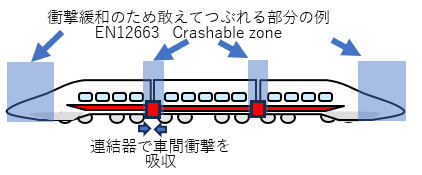

平均減速度に対する規制をクリアするためには、通常、車両の一部が敢えて変形することで衝撃を吸収することになります。敢えて変形させる部分はお客さんや乗務員がけがをしない部分である必要がありますので、列車内にその分の空間を見込むなど、設計を替える必要があります。また、列車組成内の車両間の衝突は連結器の強度で吸収することが通常の方法です。

一方日本国内でもクラッシャブルゾーンを車両に入れた設計は行われていますが、乗務員保護のためのサバイバルゾーンの確保であって、欧州とは衝突シナリオがだいぶ違うようです。またすべての型式で考慮されている訳ではありません。

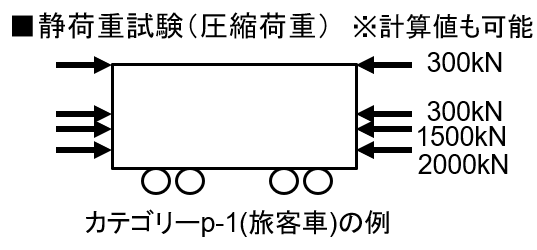

静荷重

以上のEN15227は動的な衝撃荷重ですが、車体の圧縮荷重についても同じく欧州規格EN 12663が規定されています(図4)。静荷重についても日本ではJIS E 7105が規定されていますが、これはたわみ等であって、圧縮荷重はやはり具体的な基準がありません。だからといって安全ではない訳ではないのですが、EN12663相当の日本の基準の提出を海外から求められた場合に困ってしまう構造は、上述の衝突安全性と同じ構造になっています。

話題の構造としては同じことの繰り返しになりますので詳細は省略します。

なぜ日本の〇〇は安全なのか問題

日本でも、サバイバルゾーンを設けた車両はあります。

技術基準とは別のレベル(行政の通達やこれまでの事故の経験を活かすため)で、乗務員の安全を守るためにサバイバルゾーンを設計しておくことや、2000年3月8日の事故の教訓からの妻部・側面の強化、アンチクライマー(乗りあがり防止装置)を備えることで列車編成内の車両同士の持ち上がり衝突を防ぐ対策等、安全対策は手を尽くして行われています。研究レベルでも仕切り板の工夫で旅客保護する等この分野の研究は(衝突事故はほぼないにも関わらず)どの国よりも活発に行われています。車体を薄く作る技術開発も活発(壁が薄いと、客室が広くなる)、それにより車体強度を落とさない構造の開発も同じく活発です。

そのような日本の鉄道ですが、法令としては上記のようなかなり簡潔ですから、海外向けに車体の堅牢性を証明しないとならない場合には各社のノウハウ(暗黙知)を説明してもらう(例えばシミュレーション結果を出してもらうなど)必要があるため、かなりの負担になります。これが、もし契約済みの案件で、契約に基づいて行うならきっちり行われますけど、いわゆる売り込み中のフェーズではたいへん難しいため、ライバル国と比べて不利となっています。もし計算できるとしても、メーカーも、その列車を使っている鉄道事業者さんもデータの一人歩きが怖いため実際難しいと思いますし、新しいものになってしまいますので一から設計、一から検証することはリスク源になりかねず、神経を使います。

またこうした動的な強度は、ちょっとした構造や形の違いで変わってしまいますので、日本勢が海外に売り込もうとしている車両の実力も、実際のところどうなのかはよく分かっていません。そのため、前述のように「日本の列車は衝突しないシステム」ゆえに「列車を軽量化できる」利点を説明して乗り切りを目指しています。その成否はともかく、ライバル国も日本と同じように「うちのだって、日本のように高速鉄道専用線だけを走るならば衝突しない」(Clash avoidanceだ)くらいのことは言うでしょうから、現状では日本にとっては出せる数字がないことがウィークポイントとなっています。高速鉄道は今後も衝突することはないと思いますから(使い方ルールの逸脱があった場合は別にして)日本人にとっては常識レベルの事を今更聞かれている感があるため知恵で相手国を説得しがちですが、相手が求めていることに対して答えていない以上、売り込み現場は過負荷になっています。設計思想がまるで違う(すなわち、一からやり直しレベル)のに、日本の鉄道技術者ならすぐ何とかできるでしょう? 日立さんはできているでしょう? ・・くらいの感覚の方が多いですから、お金と労力をかければできますし、一度ホモロゲーションがとれればその後は課題ではなくなるのですが、そのお金は誰かが出してくれるのでしょうか。

相手国からしても、車両の衝突安全基準を聞いたら、日本からのさまざまなルートから「衝突しないのだから衝突安全基準は不要。軽いほうがいい」という話が返ってくるのですから、日本のいうことですから信頼できるもののその話で納得していいものかどうかは安全に関わることですから、苦悩するでしょう。で、それなら日本の誰かが安全性を保証してくれるか、を聞きたくなるわけです。

なぜ日本の鉄道は安全なのでしょうか。そして、同じ製品を使うなら海外でも変わらず安全なのでしょうか。

まとめ

鉄道車両の車体の強度がノウハウ(暗黙知)になっており、バックデータもないため、海外の鉄道プロジェクトにおいて衝突安全基準への適合を求められた場合、車両についての安全性を求められているにも関わらず「日本の鉄道システムは衝突しない」ことを強調する局面について述べました。

根源には、実際の実力が不明なことがあります。一方、一度相手国のホモロゲーション(認可)が取れてしまえばその後は楽になり、その国の案件では他社の追随を許さない大幅なリードが得られます。現状では各メーカーさんは「お得意先」をお持ちですが、だからといって新規国に簡単に進出できるわけではありません。自動車とは違います。