���ɐi��

�P�߂�

- 1.�p���^�O���t

- 2.�ԗ��̊O��

- 3.�S���ԗ��̎��d�ƍގ�

- 4.�ԑ̊O���̕W��

- 5.ETCS�i��ԉ^�s�V�X�e���j

- 6.�I�[�o�[���b�v�ƐM���̕ω�

- 7.�A�����u

- 8.�E�o��

- 9.���[���̐ڒn�^��ڒn

- 10.ATC�̑��x�ƍ��p�^�[���̈�����

- 11.�d���z���u���[�L

- 12.�����̍���

- 13.�f�W�^�����f�����O�EBIM�EUIC���[�t���b�g

- 14.�O���\��

- 15.�O���\���E�l�ވ琬

- 16.�ڒ��E�n�ڔF��

- 17.�u���x�M���v�u�\���M���v���K�v�ȗ��R

- 18.���x���ߌ��o

- 19.�ّ��敪�ؑփZ�N�V����

- 20.�g���`�����x[�ː��̍\��]

- 21.�T�[�h���[���̊��p

- 22.�ԗ��ޗ��ɂ��Б�

- 23.�S���^�]�Ƌ�

- 24.�v���b�g�z�[���̍����E�h�A�����ƃh�A�̑傫��

- 25.�ԗ��̃h�A�\��

- 26.�TG�Ή��������M���iFRMCS�j

- 27.�����S�����̃g���l���̒f�ʐ�

- 28.��Ԃ̕���

- 29.���c�����ꂽ���S�H���i�H�����j

- 30.�s�H�\�̔z�z��

- 31.�I�[�v���A�N�Z�X�͋����J��

- 32.�q���̍��Ȕz�u

- 33.��Ԉʒu�c���i�H�����j

- 34.�����S���̍ݗ������H���s

- 35.�����e�i���X

- 36.�ԗ��̌��S��

- .�܂Ƃ߂Ă݂܂���

�ڎ�

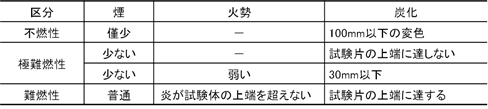

�S���ԗ��̉Б�ɂ���

�ԗ��ޗ��ɂ���

�Жh�~�ւ̎��g��

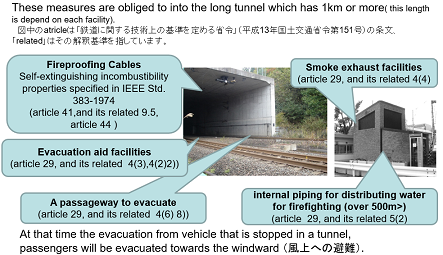

�S���ԗ��Ђ��ЂƂ��ѐ�����Ɛr��Ȕ�Q�����邱�Ƃ͗��j���ؖ����Ă��܂��B���{���͂��ߐ��E���ŁA�Ѓ��X�N�̍����A����g���l���i�����̗e�Ղ��ɂ��ւ��܂����A1km�`10km��臒l�ɂȂ��Ă��邱�Ƃ������悤�ł��j�A�Q���ԓ��ł̑�ɗ͂����Ă��܂����B

�@���݂ł��A���B��Transfeu���A�Б���e�[�}�ɂ����w�p�����I�ȏ�ɂ͑����̓S�����ƎҁA���[�J�[�A�����@�ւ��Q�����A�����S�ȓS���Ƃ��邽�߂ɋZ�p�̓��i�����̔��B���i�߂��Ă��܂��B

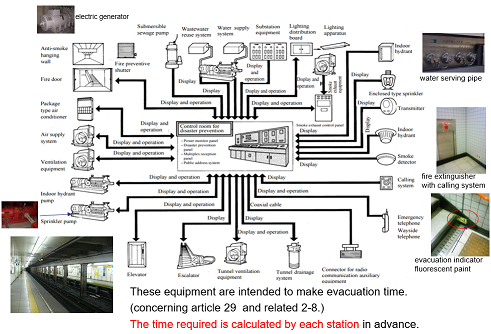

��ʂɎԗ��ɖڂ��s�������ł����A�\�����ɂ��Ă̓g���l���̍\����A�r�C�ݔ��̐ݒu�ɂ��H�v����Ă��܂��B�n���S�w�ł̓X�v�����N���[���������̊���݂��Ă��܂��B

�����̓d�͐ݔ��ɂ��Ă��A�ϓd���̑ωΐ��̑��A���H�����̒���Ȕz�����g���t�̒��ŕ������Ĕz�u���邱�Ƃ�A�P�[�u���̓�R�����A����h���A���R���L���点�Ȃ���́A�@�߂⌻��̍H�v�Ƃ��Ă��l�X�Ɏ��g��ł���܂��B

���̃y�[�W�ŏЉ�Ă���ԗ��ޗ��R�Đ������ł́A���B���̎������k�������Ɍ�����Ǝv���܂�������͂��̎��������������Ƃ��̈�ۂ��Ǝv���܂��B���{�͑����I�ȑ���s���Ă������Ƃ����Ђ������肢�܂��B

�O�����������Ă��݂܂��A������_�B������Ă��Ă���������A�����̕s�n���ɂ��Ǝv����P�[�u�������ɂ�锭�����̂̔����p�x�͍����ł��B�����̑�͒n���������̍�Ǝ҂̕������镪�������{�ݓ_���ɂ���J����Ă��������Ƃ�\���q�ׂ����Ă��������܂��B

�S���ԗ��ޗ��̉Б�

�S���ԗ��͗��q������ōŏd�v�̂��̂ł��B���{����ԗ��A�o�����ł��ԗ��Б�̑���̍��������Ȃ�d�v�ȉۑ�ƂȂ��Ă��܂��̂ŁA�ԗ��ޗ��ɂ��ďЉ������Ă��������܂��B

�E�E�E�Ɛ\���グ�Ă��A�X�v�����N���[���ł͂���܂���i�ԗ��ɃX�v�����N���[���������R�́A�ړ��̂ł��邽�߂ɔ���W���ɂȂ�ʂ̍ЊQ�A���Q���邨���ꂪ���邽�߂ł��j�B

�@�@�ԗ��ɗp���邱�Ƃ��ł���ޗ��̎����ɂ��ďЉ���Ă��������܂��B

�������@�ƕ]�����@�̈Ⴂ

�Ѝޗ������ɂ��ďЉ�����̂ł����A�����ɂ́A�������s�����@�i����@�퓙�j�ƁA�������ʂ̕]�����@�i���ۂ̋��j�̂Q��ނ̊���Œ���K�v�ł��B

�ȉ��ŏЉ��EN 45545-2�́A�������s�����@�ƕ]�����@�ƁA�������܂�ł���K�i�ł��B

�ԗ��ޗ��̓K�����̗��p��

���{�����B���A�ԗ��ޗ����[�J�[�̐����������i����������Ƃ��m�F���邽�߂ɁA�������\�Ȏ����@�ցi���{�ł͓��{�S���ԗ��@�B�Z�p����A���B�ł�ISO/IEC17025�ɓK������@�ցj�ɑ��Ď������˗����A�������s���Ă��炢�܂��B

���̎������ɂ��s���@�ւ���̎ԗ��F��������̂ł����A���B�ł́A�ԗ����[�J�[�ɑ��āA���i�Ƃ��ǂ�����邱�Ƃōs������̎ԗ��F�������܂��B���{�ł͈�ʓI�Ɏ������܂ł͕s�v�ŁA�������̔ԍ������[�J�[����ɓ`���Ă��܂��B�܂��A��̓����ł��ˁB

�Ј��S�K�i�iEN 45545)

�@���B�ł́A�C���^�[�I�y���r���e�B�[�w�߂Ɋ�Â����肳�ꂽTSI LOC&PAS�i�ԗ��j��4.2.10.2 �� �uMaterial requirements�v (�ޗ��v������)�ɂ��A�ԗ��Ɏg�p�����ޗ��́AEN45545-2 �̔R�Ď����ɏ]�����Ƃ��`���Â����Ă��܂��B�ق��ɁACSN EN1363���������K�i�ƂȂ��Ă��܂��B

�@EN 45545-2�́A�ޗ��ʂɊ����̋K�i�������p����`�ōs���ׂ��R�Ď������߂Ă���K�i�ł����AEN 45545�Ɠ��̎������߂Ă���킯�ł͂���܂������A�Ȃ����̎����Ȃ̂��A�Ƃ�������������킯�ł͂���܂��A�ȉ��̊����̋K�i�������p���Ă��܂��B�K�i�ɂ͒��쌠�����邽�ߋ�̓I�ɂ͋K�i���̂��̂��Q�Ƃ��������B

���{�̎ԗ��ޗ������Ƃ̈Ⴂ�Ƃ��āAEN45545�ł͂��̕��ނ̎g�p�ꏊ�ɂ���Ď������ς��܂��B�K�i�̓��e�͖c��ł��̂ł����ꕔ��Ꭶ���ďЉ�܂��B

�܂��A�ޗ��ނ��܂��B�g�p����ꏊ�ƁA���̕��ނ̐�������ȉ��̂悤�ȕ\���琻�i�O���[�v������o���ƁA�K�v�Ȏ�����������悤�ɋK�肳��Ă��܂��B���{�̎����������ł����A���ޓ��͒P�i�ł͂Ȃ��A�ԗ��Ɏg���`�ԁi�����ށj�Ɠ����悤�ɐڒ��E�h���������ށi�\���ށj���ŏ��P�ʂƂ��Ď��������邱�Ƃ��K�肳��Ă�����̂�����܂��B

�Ⴆ�AIN1A�ɓ�����ޗ��́AR1�̎������s���K�v������ƕ�����܂��B

|

���ޖ� |

�g�p�ꏊ |

�ڍׂ̐��� |

���� |

|

|

IN1A |

���� |

������ |

�����ǖʁA�����̍\���ދy�щ��ύ� |

R1 |

|

IN1B |

���� |

�����ʁi�������j |

�V��ށA�f�M�ޓ��̍\���ދy�щ��ύ� |

R1 |

|

IN1C |

���� |

�����ʁi������j |

���~�����̍\���ދy�щ��ύ� |

R10 |

|

IN15 |

���� |

���� |

�������ށi�\���ށB�ŏI�`�Ԃł���A�ڒ��܁A�h�����܂ށj |

R10 |

|

EX1A |

�O�� |

�Ǎ� |

�ԑ̍ށA���A�h�A�i�\���ނœh�����܂ށj |

R7 |

|

EX2 |

�O�� |

������ |

�\���ށB�h�����܂ށB |

R8 |

���ɁAR1�̃e�X�g�ɂ��Ă̕\����A�n�U�[�h���x���iHL�j1�`3�̏ꍇ�ɍs�����ƂƁA��̓I�Ȏ������@��ISO 5658-2(CFE)�AISO 5660-1�AISO 5659-2�AISO5659-2(CIT)���ƕ�����悤�ɂ悤�ɂȂ��Ă��܂��B

������R1����R26�܂ŕ��ނ���Ă��܂��̂ŋ�̓I�Ȏ����͑��푽�l�ɂȂ�܂����A�Ⴆ�Έȉ��̂悤�Ȏ����ւ̓K�����K�v�ƂȂ��Ă��܂��B

- ISO 5658-2�@���������A���������̉��Đ��������@

- ISO 5660-1�@���M���i�M���o���j�̎������@

- ISO 5659-2�@�������i�����x�j�������@

- ����@�@�@�@�L���@���������@

�����ŏЉ�Ă�����̂͂����ꕔ�ł��B���̂ق��ɂ��ԗ��̕��ʕʂɑ����̎������@���������Ă��܂��B

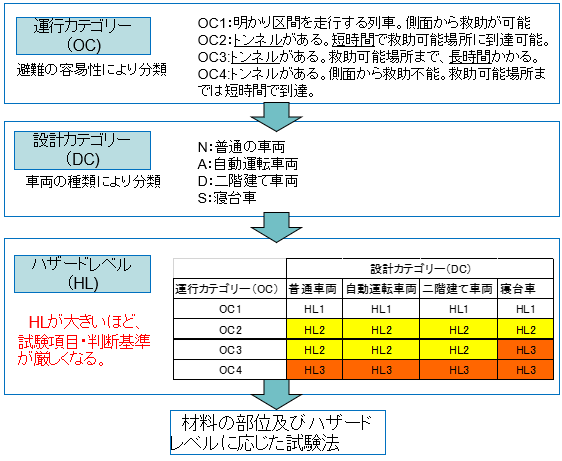

�n�U�[�h���x���iHL�j�ɂ��ẮAEN45545�ł́A�ԗ��̉^�s�J�e�S���[�iOC)�ƁA�ԗ��̎�ށi�v�J�e�S���[�ADC�j�ɂ��A�n�U�[�h���x����HL1�`HL3�̎O�i�K�ɕ��ނ��邱�Ƃ��K�肵�Ă���A�n�U�[�h���x���̍����ԗ��̕��ނɂ͂�茵�����������͎������ۂ�����悤�ɋK������Ă��܂��i���}�Q�Ɓj�B

�n�U�[�h���x���ɂ���đΉ����قȂ闝�R�Ƃ��ẮAISO 13571�u�Ў���Ɋ�Â����Ԃ̕]���w�j�v�ɂ���AASET�i�l���E�o�E���ł��Ȃ��Ȃ�܂ł̎��ԁj��RSET�i���ɕK�v�Ȏ��ԁj �̍l��������AASET�����邱�ƂŁARSET���m�ۂ���A�Ƃ����l�����Ő��肳�ꂽ�|����������Ă��܂��B

EN45545-2�ł͂�������̕��ʖ������сAHL���ƂɎ�����������Ă��܂����AEN45545�Ǝ��̎����@�͂Ȃ��A�����̑���P�K�i�ɂ܂Ƃ߂������̂悤�ȋK�i�̌n�ƂȂ��Ă��܂��B���ނ₻�̎g�p�ꏊ�ɂ�肽������̎����ւ̓K�����K�v�ɂȂ�܂����A�S�����Ǝ҂����L��������ݒ肷��ꍇ�����邽�߁A�����ɂ����������T���A�������̎w�肷��`���ł̎������ނ̏����A�������{���A���Ԃ��R�X�g����ς������Ă��܂��B

| �@ | ���ΐ� Ignitability | �M������ Rate of heat release |

���� Spread of flame |

������ Smoke |

�L�Ő� Toxicity |

| �����p�l�� | ISO 5650 �R�[���J�����[���[�^�[ |

���� | ISO

5658-2 �M���˔� |

ISO

5659-2 NBS�`�����o�[ |

���� |

| ������ | ISO 9705 �J�����[���[�^�[ |

���� | ���� | ISO

5659-2 NBS�`�����o�[ |

���� |

| �E�E�E | �@ | �@ | �@ | �@ | �@ |

�܂��AEN 45545�́AISO 17025�i�������j�����������ł̎��{��O��Ƃ��Ă��܂��i�����EN45545-1�́A8�ɋK�肳��Ă��܂��j�B

���X�N�]��������

EN45545-2�ł́A��\�̂悤�ɕ��ʕʂɎ�������L����Ă��邽�߁A�ǂ��ɊY������̂����m�ł͂Ȃ������ނ�d�������������܂��B

���̂悤�ȕ��ނł́A�����X�N���������͎̂������s��Ȃ����A�S�����Ǝ҂̔��f�ɂ�郊�X�N�̑��ǂɉ����ĉ��߂���_��ȉ^�p���s���Ă��܂��B

���{�ł��A�ǂ��܂ł��ǁA�ǂ�����V�䂩�A��A�Œ肳��Ă��邩�ǂ����͉��߂�����]�n������܂����A���B�ł������悤�ɁA�����ǁi�s�R�ށj�ɓ����Ă���z����A�Œ�˒I�̂悤�Ȃ��͎̂������s���Ă��Ȃ�������Ă���܂��B

�L�Ő�

������R���ɂ����ޗ��ł����Ă��A�L�ŃK�X���������Ă��܂��Ƒ�ϊ댯�ł��B

�P�[�u���ɂ��Ă̎����@��EN 50305�ɋK�肳��Ă���A�������͌��N�Ɋ댯�ƂȂ�L�łȔZ�x�ɂȂ�Ȃ����Ƃ���{�I�ȍl�����Ƃ��āACO,CO2�AHCN�ASO2�ANOX�ɂ��đ���@�ƁA�����̏d������Z�o�����u�ՊE�Z�x�v���K�肵�Ă��܂��B

�@���{�̎����@�ł́A���̓Ő������͍s���Ă��炸�A��ʓI�ȕ]�����s���Ă��Ȃ��_�ł��B���̂��߁A���{����̎ԗ��A�o���s���ꍇ�A�ԗ��ɗp������q�����̑f�ނ�����͑�ςł͂���܂����A���푽�l�ȑ�ʂ̓d���ނ̗L�Ő����������A�����邱�Ƃ����ɑ�ςȍ��ƂƂȂ��Ă��܂��B

���B�ł́A�P�[�u�����s�R�ށi�������̊ǁj�Ɋi�[���邱�ƂʼnΌ��ƂȂ�Ȃ��悤�ɂ����ȂǁA���X�N����������g�݂��s�Ȃ��Ă���܂��B�P�[�u���͖{���������̂Ŏԗ��͏d���Ȃ��Ă��܂��܂��B

���{�̎ԗ��Ѝޗ���

�ԗ��S�ʂ̑�ƁA�ޗ��̔R�Đ������ɂ��Ă܂Ƃ߂܂��B��������邽�߁A�ȒP�ɏЉ���Ă��������܂��B

|

�d�� |

�A�[�N�����͔��M�̂�����̂���@��ɋߐږ��͐ڑ�������� |

�ɓ�R�� |

|

��L�ȊO |

��R���ȏ�̍ޗ��ŕ��� |

|

|

�d�C�@�� |

�A�[�N�����͔��M�̂�����̂���@�� |

���ǂ���u�����A�s�R���̖h�M����݂��� |

|

���R�@�ւ�L����ԗ� |

�| |

���ǂ���u�����A�s�R���̖h�M�����݂��� ���������̒f�M�����i�s�R���̖h�M�Ȃǁj |

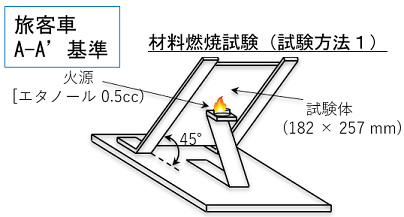

����̓��{�ł́A���K�͂ȉΌ��i�����̉Γ��j��z�肵�������ŁA1969�N�����̉p���ł̗ގ������i1932�N����̂��̂ł��łɔp�~����Ă��܂������j���Q�Ƃ��A���{�Ǝ��ɐ��肵�����̂��g���Ă��܂��B

�ԗ����Ŏg�p����镔�ނɂ́A�����̂悤�ȕs�R���̂�����̂������A���}��A-A'�����ɍ��i�����ޗ����g�����Ƃ��K�v�ł��B

�@���Ȃ̃��P�b�g�A�J�[�e���̂悤�Ȃ��̂�A�ό���ԂŌ�������ؐ��̕ǍނȂǂ��A�R�������Ɍ�����Ƃ��Ă��A�������̂����R���ɍ��i���Ă�����̂ł��i�������A�Œ肵�Ȃ����ނ͍ޗ��R�Đ�������s�v�Ƃ��Ă��܂��̂ł��ׂĂł͂���܂���B�O�̂��߁j�B

���̓��{�̍ޗ��R�Đ������ł́A�����ĔR���L����Ȃ����Ƃ�A�������ɂ��Ď������Ă���̂ł����A�L�ŃK�X�ɂ��Ă͑ΏۊO�ƂȂ��Ă��邱�Ƃ������̑傫�ȈႢ�ł��B

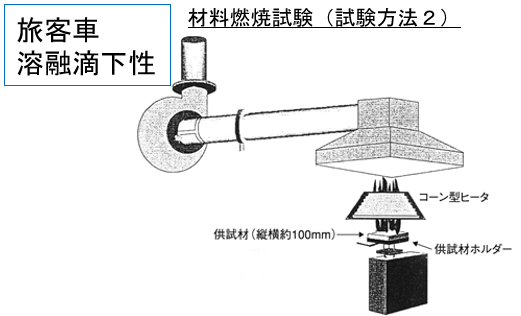

�n�Z�H���������́A2003�N�̊؍���緎s�n���S�Ёi��Ό��Ёj���l�����A2004�N�ɒlj������������@�ł��B

�V�䕔�ނ̗n���ēH���������̂����Ă��������Ƃ���A���˔M�ɂ�鉄�Ă�h�~���邽�߂ɋq���V��ɗp����ޗ��ɑ��čs�����Ƃ�ړI�ɂ��Ă��܂��B

���̎����ł́AISO5660-1:2002�ɏ����āA�R�[���J�����[���[�^�[�ɂ��50kW�^�u��10���Ԏ��{���邱�ƂƂ��Ă��܂��B���̎����ɂ��ẮA���ނ┻���l�͈قȂ�܂����A�������@�Ƃ��Ă�EN45545-2�Ƌ������������ƂȂ��Ă��܂��B

�����̈Ⴂ�ɂ���

EN45545�ł́A�ԗ��̌`�Ԃ���n�U�[�h���x���iHL)���Z�o���A�n�U�[�h���x���ʂɓK�p����鎎����A�����̓�Փx�i�����̌������j���قȂ������܂��B�ǂ̎ԗ��p�Ɏg���ޗ��Ȃ̂����d�v�ɂȂ�܂��B

������{�ł́A�ǂ̎Ԏ�Ɏg�p���邩�A�Ƃ������ނ͂���܂����B

�����̌�����

�����Œ��ΐ������ʂ��鎎�����ڂ͂���܂����A�������@���S���قȂ�܂��̂ŁA�ǂ��炪��茵�������͈�T�ɂ͌����܂����B

���{�ł́A���Ɋ܂܂��L�ŃK�X�̔Z�x�͎����̑ΏۊO�ƂȂ��Ă��邱�Ƃ�A�����S�̂Ő��l�I�ȍ��۔����͕s���m�ł��B���̓_����r�������Ă���܂��B

�܂����B�ł́A�������@�͂��Ȃ�̎�ނɏ��܂����A�Ѓ��X�N�̒Ⴂ���ނ͎������s���K�v�̂Ȃ����ނ��Ɖ��߂��铙�A���X�N�܂����Ή����s���Ă��܂��B

�L������

���{�̏ꍇ�A�ޗ��̔z����傫���ς��Ȃ�����͈�x���i�����ԗ��f�ނ̊����ɗL�������͂���܂���B

�@���B�K�iEN45545�Ɋ�Â��������ʂɂ��Ă��A�K�i��ɂ͗L�������͂���܂���B�������A���B�҂̍l�����ɂ���āA3�N�Ԓ��x�̊������̎������i��v������邱�Ƃ��������߁A�����̂�蒼�����K�v�ɂȂ邱�Ƃ�����܂��B

�@���Ȃ�����ޓ��̑f�ރ��[�J�[�́A�Z�p���ǂ�i�߂邽�߂Ƀ��f���`�F���W���s�����Ƃ͂悭����܂��B

�@���i�̌^�Ԃ������͈͓��ł���A��{�I�ɐ��\�͕ς��Ȃ��̂����Ԃƍl�����܂����A�L�ŃK�X�̂悤�����͔̂��ׂȑg�������̕ύX�������̍��ۂɉe������\��������܂��̂ŁA�L��������邱�ƂŁA����ł̍ޗ��̔��f���s���Ă���悤�ł��B

�������K�v�ȕ���

�ȏ�q�ׂĂ������ƂƂ͎����܂����A����A�W�A�ł́A�ꗥ�ɍޗ��R�Đ����������߂�̂ł͂Ȃ��A�����X�N�����镔�ʂ̍ޗ��ɂ��ĔR�Đ����������߂�A�Ƃ����^�p���݂��܂��i���R�͑����グ�܂���j�B

�@�����������点�܂�����R�X�g���ɂȂ�͂��ł����A�����X�N�̗L����A���̑�̗L���ɂ��ẮARAMS�ɂ�郊�X�N�]�����s���Ă��Ȃ��ꍇ�ɂ͂��������_���邱�Ƃ��ł��܂���̂ŁA�������K�v�ȕ��ނ����炷���ƂɌq�����Ȃ����ƂɂȂ肩�˂Ȃ��Ǝv���܂��B