次に進む

1つ戻る

- 1.パンタグラフ

- 2.車両の外寸

- 3.鉄道車両の軸重と材質

- 4.車体外側の標示

- 5.ETCS(列車運行システム)

- 6.オーバーラップと信号の変化

- 7.連結装置

- 8.脱出窓

- 9.レールの接地/非接地

- 10.ATCの速度照査パターンの引き方

- 11.電磁吸着ブレーキ

- 12.分岐器の鎖錠

- 13.デジタルモデリング・BIM・UICリーフレット

- 14.軌道構造

- 15.軌道構造・人材育成

- 16.接着・溶接認証

- 17.「速度信号」「予告信号」が必要な理由

- 18.速度超過検出

- 19.異相区分切替セクション

- 20.波動伝搬速度[架線の張力]

- 21.サードレールの活用

- 22.車両材料による火災対策

- 23.鉄道運転免許

- 24.プラットホームの高さ・ドア高さとドアの大きさ

- 25.車両のドア構造

- 26.5G対応無線式信号(FRMCS)

- 27.高速鉄道線のトンネルの断面積

- 28.列車の分類

- 29.民営化された国鉄路線(工事中)

- 30.行路表の配布者

- 31.オープンアクセスは強制開放

- 32.客室の座席配置

- 33.列車位置把握(工事中)

- 34.高速鉄道の在来線線路走行

- 35.メンテナンス

- 36.車両の堅牢さ

- .まとめてみました

目次

鉄道車両の軸重

違いには理由がある

厳密には日欧比較ではないですが軸重についてまとめてみました。

軸重とは

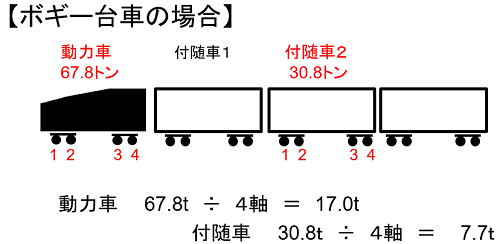

軸重とは、車両の重さを車軸の数で割ったものです。使われている台車の方式によって違いがありますが(下図参照)、一般的に一車両に車軸は4軸あります。

車両の重さについては、乗客がいない状態の「空車重量」と、立ち席も含めた乗車「100%の満車重量」、「150%満車重量」、といった種類がありますが、ここでは空車重量を用いています。

日本の車両は軸重が軽いことが特徴です。

欧州の高速鉄道も動力分散式に転換しています。その方が勾配に強くなるしね。

連接式台車は日本ではほとんど使われていませんが、上図(下側の図)のように、重さのある動力車と、軽い客車(付随車)の軸重が比較的均一にそろえられることから、線路を痛めにくい点や、台車の数が少なくなる分、コスト縮減効果があります。

一方ボギー台車は、構造がシンプルのため車両からの着脱が容易でメンテナンスが楽な点がメリットです。一方、動力車と付随車のような重量に差がある車両を列車として編成した場合、車両ごとの重さの差が軸重の差となるため、車軸ごとのばらつきが大きくなりがちです。

軸重の比較

日本の車両は軸重が軽いため、線路が痛みにくく省メンテであることを利点としています。

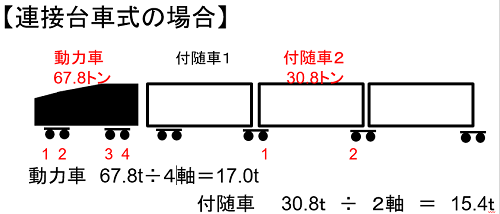

そこで、日系のメーカーが製作した車両+アルファについて、空車重量から軸重を算出してみました(下図)。下図では、高速鉄道、通勤車両など、車両の種類別に分けつつ、国内向け車両は青色の点、海外向け車両はオレンジ色の点で軸重を作画しています。

図では、国内向けの車両は全般的にかなり軽いことが分かります。特に高速鉄道は、顕著に軽く製造されています。東北新幹線以降の設計最大軸重は、旧新幹線構造規則の17トンですが、実際には車体構造の合理化(N700A新幹線では、先頭車は44.6tと車体に表記されています。これが正しいならば軸重は11.1tとなり、N700系新幹線よりもさらに軽量になっている。アルミ押出材による台枠部品や構体の軽量化の努力や、電機機器の技術発展の成果)により、軽量化に邁進している状況です。

一方欧州では、TSIにより軸重は21.5tを想定し、線路強度などを決めています。重い車両を前提に、全線を管理するのですからコストがかかると思われます。

一方、通勤列車のロンドンの地下鉄列車は、かなり軽くなっています。これは、ちょっと短めだからです。一方、近郊型車両に分類していますが、四季島などの静粛性に優れた豪華リゾート列車は重くなっています。わざと重くして、振動防止と静音化を達成しているためです。

通勤列車のうち、タイの地下鉄、ワシントンの地下鉄は日系メーカーの輸出車両です。国内にも同じような見た目の車両はありますが重量が重くなっています。衝突荷重に対応できるように車両の材質が重たい鋼製なこと、台車構造が日本の軽量な鋼管タイプではないことが効いているようです。

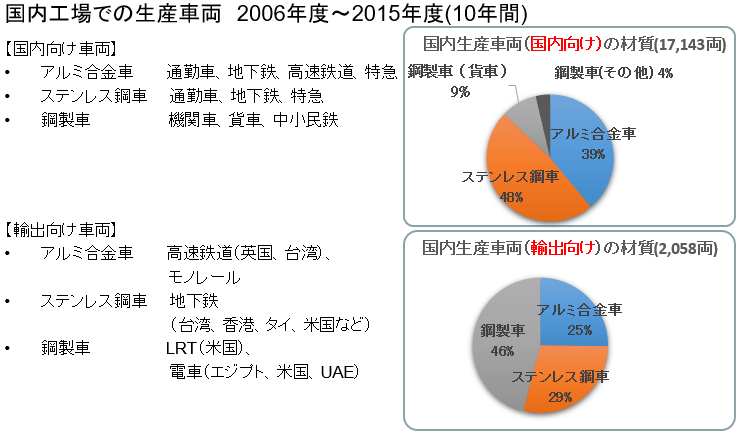

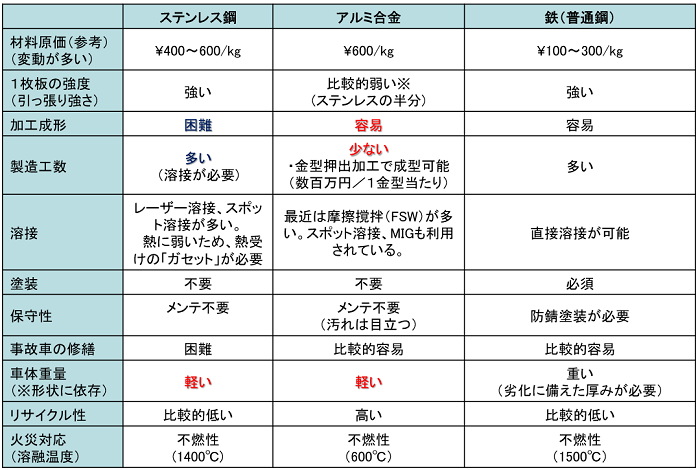

車両の材質

車体に用いる金属の種類は、車両の重さを左右する要素となります。

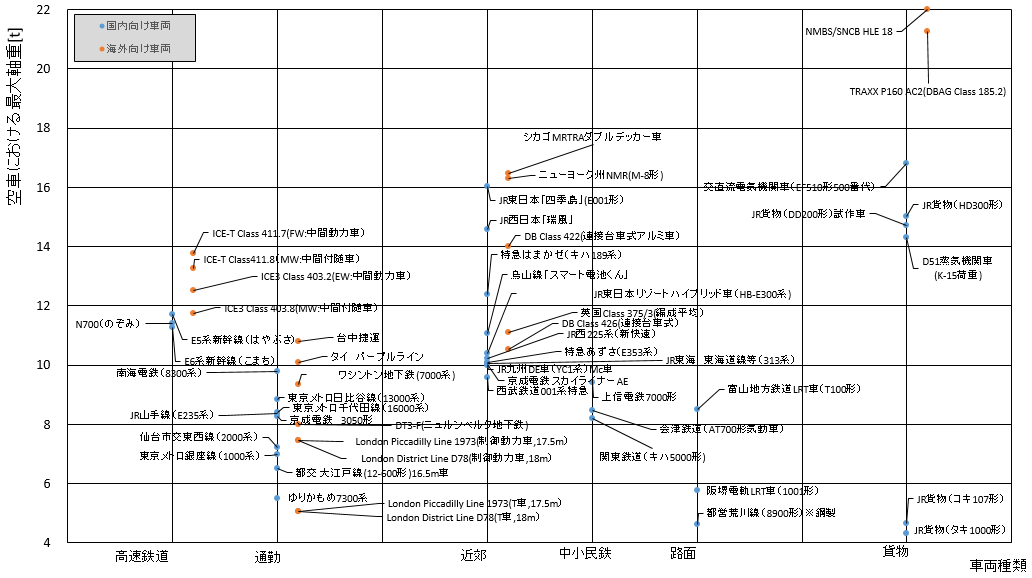

下図は、日本国内で製造された車両について、鉄道雑誌「車両年鑑」に掲載の車両の10年間の製造された車体の材質の比率を割り出したものです。 なお、貨物列車の貨車については製造数が掲載されていませんので、国交省の鉄道車両等生産動態統計から、貨車=鋼製だろうと見なして集計しております。

上は、日本国内の工場で製造した車両について大体の集計をしたものです(すなわち、川崎重工業さん、日本車輌製造さんの米国工場や日立製作所さんの英国・イタリア等の工場生産分は含まれません。)。毎年1500両生産される車両を、車体材質を調べながら数えるのは結構大変ですので、100両くらいの誤差はあることはご容赦下さい。

※図を国内向け車両と、輸出向け車両に分けて作成しなおしました。2022年4月。

図から分かることとしては、国内向けには貨車やごく少数の民鉄向けにしか使われていない鋼製の車両ですが、海外向けでは多く製造されていることです。前述のように、衝突安全性を高めるほか、車両火災防止のためにも鋼が好まれています。

アルミニウム、鋼、ステンレス鋼には一長一短があるため、どれが優れているということはなく、京浜急行の新1000形や、舎人ライナーのように材質を変える車両もあるくらいです。

趣味的なものの他、どのくらいの期間走らせるか、予算、意匠(特急車両のような複雑の先頭形状にするには、現在のところアルミ)、お客さんからの評判、色、などで決められていきます。

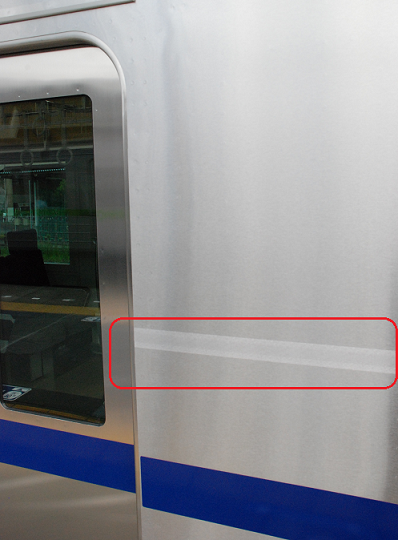

最後に、日本の車両を紹介します。下の写真は、造形加工が難しいとされるステンレス車なのですが、溶接の痕跡(赤で囲った部分)を帯状にする技術を取り入れたことで、この写真のように斜めから接写しないと見えないようにするとともに、デザインと溶け込ませている車両の例です。

上記の材料のメリットもデメリットも工夫次第といったところでしょうか。

相違のまとめ

日本では、エネルギー効率の点から車体の軽量化を進めているため、軸重はかなり軽量化が進んでいます。

海外向け車両では、衝突時の衝突荷重を車体が変形することで吸収する設計のため、鋼製車両が多く使われています。