���ɐi��

�P�߂�

- 0.�͂��߂ɁARAMS�F�؏��������o����

- 1.�@�\���S��RAMS�ASIL�F��

- 2.�}�l�W�����g���J�j�Y���̊��p

- 3.���{����RAMS���̔�r�y�����i�K�z�@MS�\�z

- 4.���{����RAMS���̔�r�y��R�i�K�E��S�i�K�zPRA,SRA,�Z�[�t�e�B�P�[�X

- 5.���{����RAMS���̔�r�y��T�i�K�`��V�i�K�z

- 6.Codes of Practice(���тɊ�Â��]��)

- 7.�e���v���[�g�ɂ��Ή�

- 8.HAZOP�EFMEA�ɂ���

- 9.�F�R�X�g��}����H�v�E�v���W�F�N�g�̐��ʔF�ؑΉ�

- 10.���S�֘A�E����S�֘A�@�\�̕��ʁA���ەW��������

- 11.�Z�[�t�e�B�P�[�X�̊T�v(EN 50129)

- 12.���{����RAMS���̔�r�y��W�i�K�ȍ~�z

- 13.EN 50128(IEC 62279)�̍\���ɂ���

- 14.�M���x�ƈ��S���ɂ���

- 15.RAMS�N�C�Y

- 16.�F�؏��ƃZ�[�t�e�B�P�[�X�̓Z�b�g�A�Q�l����

- 17.V��V

- 18.RAMS�Ɋ�Â�ISA

- 19.RAMS�F�ɂ��Ă̌��

- 20.RAMS�̈��S�����ؐ헪

�ڎ�

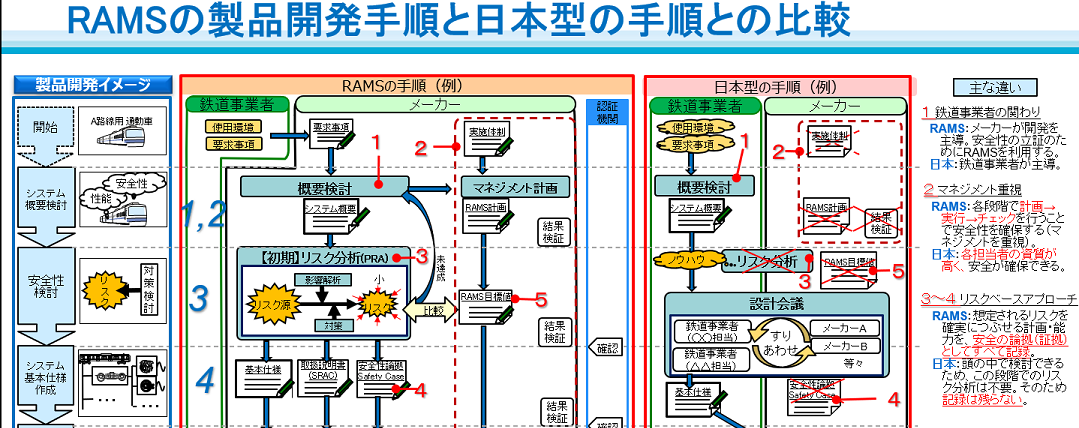

���{���i�Öْm�x�[�X�̗��V�j��RAMS�菇�Ƃ̔�r

��R�i�K�E��4�i�K

RAMS���C�t�T�C�N���̂P�Q�i�K�̂����A��R�i�K�i���X�N���́E�]���j�E��S�i�K�i�V�X�e���v�������j�ɂ��āA��ȑ���_�ɂ��Đ������܂��B���̐}�ł����ƁA�V�X�e���̈��S���̌��������Ă��邠����ł��B

�����ŏЉ�����̂́A���}�́u�R�D�������X�N���́iPHA�j�v�iPRA�܂ށj�Ɓu�S�D���S���_���i�Z�[�t�e�B�P�[�X�j�̍쐬�v�ɂ��Ă̑���ł��B���̗��Ɩ��́A���{�ł͂قƂ�Ǎs���Ă��Ȃ����߂ł��B

�u�T�DRAMS�ڕW�v�ɂ��ẮA�悭�A�u�v�Z���肵�Ă���v�Ǝw�E����Ă��܂��̂Ŏ�|�������������܂��B

�Ȃ��S���M�����[�J�[�ł́A�u�i��R�́j�Ԗ{�v�����u��ԕۈ�����V�X�e���̈��S���Z�p�w�j�v�����肳��Ĉȗ��A�ӎ��I��RAMS�Ɋ�Â��d���̐i�ߕ������H���Ă��邽�߁A���̐��i����Ƃ͗l�����قȂ��Ă��܂��̂ł����ł͐M������ɂ͐G��܂���B

�@�@�@

��}�́A�N���b�N���邱�Ƃɂ��S�̂��\������܂��B

�S�����Ǝ҂Ƒł����킹���n�܂鍠����A�v��c�ŊT���d�l�����܂Ƃ܂邠����܂łˁB

���{���ł͊W�҂őf�Ă�@���Ă��������i�K���Ƃ����ӎ�������̂ŁA���������v��c�ŔM���c�_�����Ă����Ƃ��Ă��A���ޏ�ɂ́A�����������_���炢���������Ȃ��ł���ˁB

�@���ꂪ��X�傫�������Ă���̂ł��B

�����ŏЉ������ȑ���_�́A��}���Ŏ鏑�����Ă���R�D�ƂS�D�̂Q�_�ł��B

�R�D�������X�N���́iPRA�^PHA�j�̎��{

- RAMS���ł́A���Ђł͂ǂ��ɂ�����悤�ȃ��X�N�܂ŕ��L���A�ԗ��I�ɋ����Ă����Ȃ���Ȃ�܂���B

- ���{���ł́A�{���ɉe���������ȑ傫�Ȏ����������グ�Č������܂����A���̑��͓��̒��Łu�e���Ȃ��v�ƌ��_���o���Ă��܂����߁A�قƂ�NjL�^���c�炸�A���������̂��A���������̂���������Ȃ���Ԃł��B

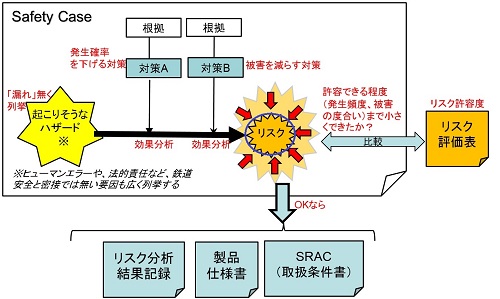

�S�D�Z�[�t�e�B�P�[�X���܂Ƃ߂邱��

- RAMS���ł́A���X�N���ǂ��z�肵�A���i�������̃��X�N�ɂǂ̂悤�ɁA�ǂ��܂ő邩�Ȃǂ��K�肵���u�Z�[�t�e�B�P�[�X�v�Ƃ������ނ��A�v��i�Z�[�t�e�B�v�����j�ɏ]���Ă܂Ƃ߂Ă����܂��B

- ���{���ł́A�d�v�Ȏ����̈��S���̌������ނ͍���܂��B�ł����A�z�肵�����X�N�̑S�̂��������A�܂����݂̂Ȃ���͖�������Ȃ����߁A�d�v�Ȃ��̂������������i���̑��͕��u�j�悤�Ɍ����܂��B

�������X�N���͂Ƃ́A���̌�ɍs���ڍׂȃ��X�N���́iFTA�AHAZOP�܂���FMEA�j�̑O�ɁA�����Ƒ傫�ȃ��x���̃��X�N�ɑ��Č������s�������ł��B�Ȃ��A���X�N�Ƃ́A�댯�Ȏ��ۂ̔����p�x�ƁA���̐[�����̑g�ݍ��킹���w���Ă��܂��B

��FMEA�́A�[�����iSeverity�j�A�����p�x�iOccurrence�j�A���o���₷���iDetection�j��3�v�f�𒊏o�����@�̂��߁ARAMS�̋K�i�v���Ƃ̐�����������܂��B

�Z�[�t�e�B�P�[�X�iSafety Case�F���S���_���j�́A���X�N���ǂ��z�肵�A���i�������̃��X�N�ɂǂ̂悤�ɁA�ǂ��܂ő邩�Ȃǂ��L�q���A���S���𗧏��邽�߂̏��ނł��B

�Z�[�t�e�B�P�[�X�ɂ����錟��������ӔC���S�́A��Q�i�K�ō쐬���Ă���u�Z�[�t�e�B�v�����v�Ɋ�Â��čs���Ă����܂��B

PRA�́A���i����芪�����X�N���L���ԗ��I�ɒ��o���銈���ŁA���o���ꂽ���X�N���n�U�[�h�ƂȂ�e���͂���̂������n�U�[�h��́iPHA�j�ł��B����ɂ�萻�i����芪�����X�N��ԗ��I�ɒ��o�E�c�����邽�߂ɍs���܂��B��A�̊����ł��̂ŁA�����ł́uPHA�v�ɕ\�����܂Ƃ߂܂��B

���Ђł͔������R���g���[���ł��Ȃ��悤�ȁi�l�������Ȃ��悤�ȁj���X�N�����o���邱�ƂŁA�ԗ��I�Ɍ������āi�d��ȁj�n�U�[�h���N�������Ȃ����Ƃ�ړI�Ƃ��čs���܂��B

�|�|�|�y���̕����NjL�z�|�|�|�|�|�|�|

�Ȃ��Ȃ��C���[�W�����݂��炢�Ǝv���܂��̂ŁA���B�̊�Ƃł̓S���M�����i�ɂ���PRA�ɏ���������������ƈȉ��̂悤�Ȃ��̂ł��B

- �ԗ���Ԍɂւ̋Z�p�v�����ς�邠������A�M�����i�ւ��Z�p�v�������G������B

- �^�s���[�����A�M�����i�Ƃ��Ď�����Ȃ����e�ɕς��B

- �lj��I�ȋZ�p�v���������A�M�����i�̎���͈͂��ς��A�Ɩ��ʂ����傷��B

�@���Ȃ݂ɑ�Ƃ��ẮA���X�N���Ȃ������Ƃ͓�����߁A���X�N�̉e��������������imitigate�j��������Ă����܂��B�R�~���j�P�[�V�������Ƃ�Ƃ��A��ւł�����j���������Ē�Ă���Ƃ��A����ȓ�����O�Ȃ��Ƃł����̂ł��B���̑�ŏ\�����ǂ����́A��ŕ��͂������܂�����B���̂悤�ȓ��e�Ȃ̂ŁA���[�J�[����ɂ�����ẮA�莮�����Ă����ƕ֗��ł��B����ɁA���[�J�[�ɂ���Ă̓v���~�A���̂��闧�h�Ȗ��O�����Ă���ꍇ������܂��i���̃y�[�W�ɂ���SPH�����̈�Ƃ��������ł��j�B

�|�|�|�|�|�|�|�|�|�|�|�|�|�|�|�|�|�|�|

�@���̌�̒i�K�ł́A���{���ł�RAMS���ł����i�P�ʂł̃��X�N���́iSubSystem Risk Analysis)���s���܂��B��������傫�ȃ��x���̃��X�N��ԗ��I�ɔc�����邱�Ƃ��K�v�ł���A���A���X�N���͂ɂ͈ȉ��̂悤�ȁu���X�N�v������ƍl�����܂��̂ŁA���̓_������A�ԗ��A�^�]�A�d�́A�M���ȂǁA�ꌩ�W�Ȃ������Ȃ��܂��܂ȕ���̐��Ƃ������Ď��{���邱�Ƃ��K�v�ł��B

�@�@�@�@���X�N���͂̃��X�N

- ���X�N��F�m���邩�ǂ����͌l�̌o���A�l�����ɂ���ĈقȂ�ꍇ������

- �l�������Ȃ��悤�ȃ��X�N�i���Ђ̐ӔC�ł͂Ȃ����̂�A�����p�x���Ⴂ����Q���傫�ȃ��X�N�j�����o����Ȃ��B

- �ꌩ�����ȃ��X�N�����������Ƃ���A�傫�ȃ��X�N�̑��݂������Ƃ��B

�������Ē��o�������X�N�́A���܂��܂ȗ�Ԃ̏���z�肵�A�n�U�[�h�ƂȂ邩�A�Ȃ�Ȃ������������Ă����܂��B

���͂̕��@�͂��܂��܂ɂ���܂����A���B�̃��[�J�[�ł́A�w��ԁA�w�Ԓ�ԁA�w������s���E�E�Ȃǂ̗�Ԉʒu��A��Ԃ̉^�]�ƁA�Z�p����i���H�A�y�؍\�����A�M���A�ԗ��Ȃǁj��\�̌`���ɂ��Ă����A�Y������ɂ����ă��X�N�ƂȂ邩�ǂ�����]������l�����g���Ă��܂��B�����������Ă��Ȃ����Ƃ������邽�߂ł��B

����A���܂�ɖԗ��I�����邽�߁A�Z�p�҂Ȃ�u����ȃn�U�[�h�i���X�N�j�͋N����Ȃ����낤�v�Əu���ɕ�����ςȂ��̂������o�Ă��܂��B���̂��߁A

- ���{���ł́A�傫�ȃ��X�N�̂ݎ��Г��܂��͐v��c�Ō�������B���̒��Łu�e�����Ȃ��v�ƕ�����悤�ȃ��X�N�́A�킴�킴���X�g�ɂ�����A�L�^�����肵�Ȃ����߁A�قڋL�^���c��Ȃ��B

- RAMS���ł́A�u����ȃ��X�N�����������v���u�������āA�w�e�������x�ƌ��_���o�����v���Ƃ����ׂċL�^���A�I���i���邢�͑s�v�Ɗm�F�����j�܂Ō����𑱂���B

���{���̏ꍇ�A���̃��x���̃��X�N�A�Z�X�����g�́A�펯�I�ɔ��f�ł��鎖���ƍl�����邽�߁A�킴�킴�s���܂���B���̂��߁A�����L�^���c��Ȃ����߂ɁA�W�҈ȊO����́A�@���̃��X�N�������Ƃ����̂��A�A�����������e���Ȃ��ƌ��_�Â������A�ǂ���Ȃ̂��͈ꌩ������Ȃ���ԂƂȂ�܂��B�@�ƇA�́A�ߎ��̗L���̍�������A�����Ƃ����Ƃ��ɂ͉_�D�̍��ƂȂ��Ă��܂��܂��B

�������A���{���ł͈��S�������̂��Ƃ����Ƃ����ł͂Ȃ��A�v��c�iWorkshop)���J�Â���i���D�O�̂��Ƃ������̂ł����j�S�����Ǝ҂ƁA�S�����Ǝ҂ɏ��W���ꂽ���[�J�[�e�Ђ��A�ߋ��̋ꂢ�o�����܂߂Đ^���Ɍ������d�˂邽�߁A���i�̕i���͍��i���ɏo���オ��܂��B�ʒk�i��web��c�j�ɂ���ۑ�����́A���荇�킹�͂��\���ɔ�������Ă��܂��B

���̂悤�ȍ��i���ȓ��{���ɂ�鐻�i�ł��A�C�O�̂��q����Ɂu�킩���Ă���v�Ƃ������Ƃ����RAMS�Ɋւ���؋����������ƁA��������邱�Ƃ͂��͂������Ɗ����܂��B

����ARAMS���ł́A���܂��܂ȃ��[�J�[��1�̃V�X�e�������グ�邽�߁APHA�ɂ�胊�X�N��ׂ��Ă����������A�f�[�^�����L���Ȃ�����s���܂��B�܂��}�ʃf�[�^���d�q�t�@�C���ɂČ������܂��B���̂��߁APHA�̓G�N�Z���ł͂Ȃ��A�v���W�F�N�g�}�l�[�W���̎w�������g���[�T�r���e�B�Ǘ��\�t�g�œ��͂������X�N���ׂ��܂ŊǗ����A���L���܂��B�܂����̈���Ő}�ʂ����f�����O�\�t�g�ɂ���Đ������܂��̂ŁA���q����Ƀ��X�N�Ǘ��ɂ��Đ������邽�߂̐}���A�v�Ɩ��̂��߂̐v�}���A�����ɍ�Ƃ��i�߂���̂Ō����������ł��B�܂���3�i�K�����ł͂Ȃ��A���̌�̒i�K�ł����X�N�����o���Ă̓n�U�[�h��͂��s���A���ꂪ�n�U�[�h�Ɏ���Ȃ��悤�ɒׂ������Ƃ��L�^���Ă����܂�(���}�j�B

���̂悤�Ȍ`�̋L�^�������ꍇ�ɂ́ARAMS�ɂ����Ă��ׂ����Ƃ��i�����ڏ�́j�s���Ă��Ȃ��ƌ��Ȃ���邽�߁A�s�K���ƂȂ��Ă��܂��܂��B

�m���ɁA�������̂��Ƃ͂��������L�^���Ȃ��ˁB

�E�E�ł�������Ƒ҂��āB�����̉�Ђ͊����ɒ�����Ă��邩��A�����ߒ��͌��\�����ł�������B

����͂����ł��ˁB�����������Ƃ�������̂͑傫���ł���B

�@���͂��郊�X�N�̎���b�V���ɂ��ẮA�F�؋@�ւ́A�T�^�I�ȃ��X�N�̃f�[�^�x�[�X�ƁA���X�N�}�g���b�N�X�Ƃ��������\������Ă��āA������݂Ȃ���A���[�J�[����̃��X�N�������x����]�����Ă��܂���B

�@���J����Ă�����̂��ƁAROSA project hazard list������܂��B�W���I�ȓS���V�X�e���̃��f������A"starting point hazards" (SPH)�ƌĂ��W���I�ȃn�U�[�h���܂Ƃ߂����̂ł��B

���Ԃ͑O�サ�܂����A��}�́u5�@RAMS�ڕW�v�̂������S���iSafety�j�̖ڕW�̎�|���ȒP�ɐ\���グ�܂��B

�ڕWSIL�@�i���͖ڕWTHR�i���e�n�U�[�h���j�A���邢��TFFR�i���e�@�\�r����)���C���e�O���[�^�[�i���ԗ����[�J�[�j����^�����Ă��邱�Ƃ������Ǝv���܂��B����A���{���̏ꍇ�́A�萫�I�ȖڕW�ɂȂ��Ă��邱�Ƃ������ł��B�ڕW���͂����肵�Ȃ��Ă��A���[�J�[�ł͎����̋Z�p�͂�ߋ��̓��l���i�܂��ăx�X�g��s�����܂��B

���{���͈ꌩ���z�I�Ō������悢�̂ł����AISO9001�̂悤�ȃ}�l�W�����g�K�i��ARAMS�ł��u���̂������g�D�ɒ蒅���Ă��邩�ǂ����v�i���肵�Ă��邩�j�A�Ƃ����ϓ_�ŕ]�����܂��̂Łu�l�ɂ���Ă͂��̋Ɩ��A�s��Ȃ��\��������̂ł́H�v�Ƌ^���邩���Ǝv���Ă��������B

RAMS���ł́A���i���[�J�[�̂�����ł́A���蓖�Ă�ꂽ�ڕW��B������悤�ɐ��i�Ɏg���p�[�c�̑I���v�E�������s���A�ڕW��B���������Ƃ��ؖ����܂��B����C���e�O���[�^�[�̂�����ł́A�S�̖̂ڕW�����肵�āA�e���i�i�T�u�V�X�e���j�ɂ��ꂼ��ڕW�����蓖�ĂȂ���Ȃ�܂���B

�ڕW�����߂�菇��}3�Ɏ����܂����A�̏��͂��킴�킴�s�킸�ɏ��߂���SIL2�A���ƓS�����Ǝҁi���[�U�[�j����w�肳���ꍇ������܂����A���i�łȂ���Ό̏��͂��s��Ȃ���������܂��B

�ł����A��{�I�ɂ͊e�@�\�ɂ��ăn�U�[�h�ɑ��鋖�e�n�U�[�h���iTHR)���́A���e�@�\�r�����iTFFR)��S�̂���p�[�c�ւƊ��蓖�ĂĂ����A�V�X�e���ɂ���Ă͂��̊�����SIL�ŕ\���܂�(SIL4�A���j�B�̏�ɂ͎�ނ�����A�����_���ɋN������̂ł����FTA�ŊT�Z���邱�Ƃ��\�ł����A�\�t�g�E�F�A�Ɋւ���V�X�e�}�e�B�b�N�̏�i����_�I�̏�j�ɑ��Ă͌��ʂ����m�̂��߁A�Ǘ����@�̎������߂邱�Ƃ���������Ă��܂��i�ڂ����̓\�t�g�E�F�A�ɑ���K�i�ł���EN50128�ɂ��Ă̂Ƃ���Ő������܂��j�B

�ׂ����b�ł͂���܂����ARAMS(EN 50126-1:2017)�ł́ARAMS�ڕW�͋@�\�ɑ��Ċ��蓖�Ă����Ƃ���{�ł��̂ŁA���m�ł͂Ȃ��A���̃��m�̎��@�\�ɂ��ꂼ��TFFR�i���e�@�\�r�����j�����߂邱�ƂƂ���Ă��܂��̂ŁAEN 50129:2018 Figure A.4�Ȃǂł�TFFR�����蓖�Ă܂����A�T�O���THR�Ɠ������̂ł��B

�Z�[�t�e�B�P�[�X�́A���S���Ɋւ��ė����A���̏؋������荞�܂�Ă���c��ȏ��ނ̑��̂ł��B��q����悤���A���i�̃n�[�h�E�F�A�E�\�t�g�E�F�A�����S���ɂ��ĊǗ�����Ă��邱�Ƃ��ؖ����鏑�ނł��邱�Ƃ���A�s���̔F�R����A���[�J�[���m�̐��i�̈��S���𗧏��鏑�ނȂǂƂ��ė��p����Ă��܂��B

���S���A�Ƃ����Ă��ARAMS�͋@�\���S�Ɋ�Â��Ă��܂�����A�\�z����郊�X�N���A���e�������x�܂ŏ��������Ă��邱�Ƃ̏ؖ��̂��Ƃł��B�ߋ����\�N�Ԏ��̂������A�Ƃ����ނ��̂��Ƃł͂���܂����B

�������A���B�ł́A���B�@�Ɋ�Â��uCSM�|RA�v�Ƃ����@�߂ɂ��A�V�K�ݔ��������̉��炩�̕ύX���������ۂɍs�����X�N���́i��ʓI�ɂ͓S���^�s���Ǝ҂�A�C���t���Ǘ���Ђ��s���j�ɂ����āA���i�̎g�p���тɊ�Â������A�����H���̊����ݔ��̕ύX�ł���A�n�U�[�h��������Ɛ�������Ă���A�����v�������ꍇ�ɂ͔F�߂��邱�Ƃ�����܂��B�����CoP�iCode of Practice�j�ƌĂ�ł���܂��B�ڂ������������Ō�q���܂��B

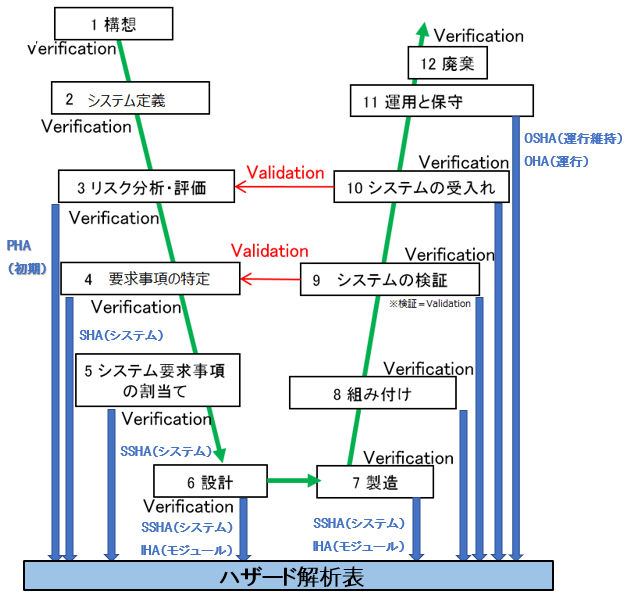

RAMS���Ƃ̈Ⴂ

���{���ł��ARAMS�i��萳�m�ɂ�RAMS�̃V���[�Y�ł���IEC 62425)�Ɋ�Â��u�Z�[�t�e�B�P�[�X�v�ɏ������悤���A���S���𗧏��銈�����͍̂s���Ă��܂��B

�傫�ȈႢ������̂́A�@�Z�[�t�e�B�P�[�X�̑O��Ƃ��郊�X�N���A���ׂẴ��X�N��ԗ����Ă��Ȃ��_�ł��B��O�̒i�K�ł́A��q�̂Ƃ��菉�����X�N���́iPRA�j���s���܂��̂ŁA�������X�N���͂ɂ����ċ����������X�N���ׂĂɑ��āA�ǂ̂悤�Ɉ��S����ۂ��A�Ƃ����ϓ_�ŃZ�[�t�e�B�|�P�[�X������Ă��邱�Ƃ��d�v�ł��B���̂悤�ȁA�O�̒i�K�ł̌������ʂ��A���̒i�K�Ō������Ă������Ƃ��A�ǐՉ\���i�g���[�T�r���e�B�j�A�Ƃ����ARAMS�ł̓g���[�T�r���e�B���m�F�ł��邱�Ƃ��d�v�Ƃ���Ă��܂��B

���X�N���͂Ɋւ��ẮA�Ή�����O��̒i�K�ň�Έ�őΉ����Ă���K�v�͂���܂��A���i���u���[�N�_�E�������ɏ]���āA���X�N���͂����ڍׂɍs���Ă��邱�ƂŖԂ̖ڂ̂悤�ɂ���Ȃ����X�N���~���Ƃ������Ƃ𗧏���킯�ł��B

�E���i����芪�����x���FPHA(PRA���j

�E�V�X�e�����x���i�M���A�^�s�Ǘ����u�A�u���[�L�n���A�Ƃ��������x���j�FSHA

�E�T�u�V�X�e���iSubsystem)�A�\���i���x���FSSHA

�E�C���^�[�t�F�[�X�d�l���x���FIHA

�@�@�ȏ��DHA(DRA�Ƃ��j�Ƃ����܂��B�ڍ׃��X�N���͂ł��B

�E�^�s���Ő����郌�x���FOHA

�E�E�E�Ƃ���ƁA�i�K��ǂ��ău���[�N�_�E�����Ă������ƂŁARAMS�̌��ɂȂ�u�@�\���S�v�̍l�����i�O�f�̐}�̐ۂɓ����Ă��邩�ǂ��������Ă����j�Ɋ�Â��A�O�̒i�K�Ŗԗ��I�ɔc�����ꂽ���X�N��A���q����̗v�������ɑ��ď\���Ɉ��S�ɂȂ��Ă��邩�ǂ������ŗ����āA���ׂẴ��X�N���A��萅���܂Œׂ��Ă����܂��B

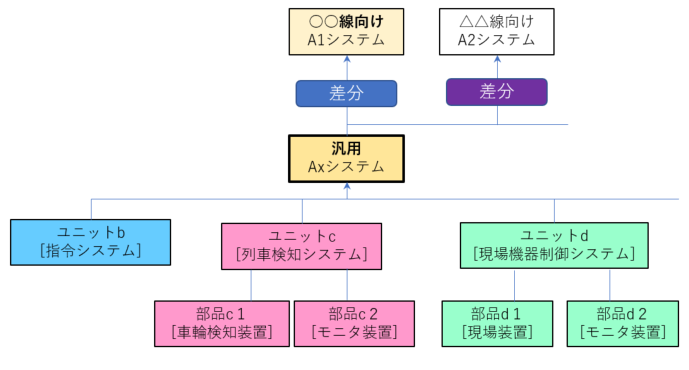

RAMS�́A�傫�ȍ��ڂ��珬���ȍ��ڂցA�E�E�ƁA����ƃu���[�N�_�E�����Ă����\���ł��̂ŁA�����i�K�ł́A�܂����i�̃V�X�e���\����e�V�X�e���̋@�\�����܂��Ă��܂���̂ŁA������Ă悤�ɂ����j�̂悤�Ȃ��̂����ɂȂ�܂����A���i�\�����͂����肵�Ă���ɂ��������āA���X�N�ɑ����ɂ��Ă��T�u�V�X�e���P�ʁ����i�P�ʁA�E�E�ƁA����̓I�Ɍ��߂���悤�ɂȂ��Ă���Ǝv���܂��B

�Ⴆ�A�u�l�Ԃ̎�舵���~�X�v�Ƃ����n�U�[�h���ɑ����́A�ŏ��̂ق��̒i�K�ł́u�V�X�e���Ŗ��������m���Ėh���v�Ƃ������j�ŁA�V�X�e���\�������܂��Ă���Ɓu�Z�Z�V�X�e���Ŗ��������o���Ėh���v���u�Z�Z���u�̓��͉�ʂŁA�Z�Z�{�^���ƁA�Z�Z�{�^���̗����̑��삪�Z�b�ȓ��ɓ��͂���Ȃ���Ύt���Ȃ��v�E�E�ȂǂƋ�̉����Ă����A���̑�̌��ʂ��������A���A�L�^���Ă����킯�ł��B

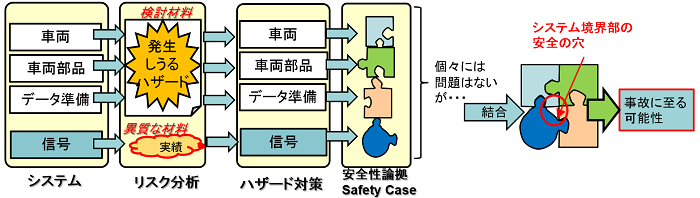

�������āARAMS�ɂ܂�鏑�ނ��ǂ�ǂ����Ă����܂�����ǁA���̈���ŁA���X�N���A���e����Ȃ��[���ȃn�U�[�h�܂ł͎���Ȃ����Ƃ��ؖ�����Ă����̂ł��B

����A���{���ł́A�ԗ��I�Ɍ�������Ă��Ȃ��i���͂��̏؋����Ȃ��j�ȂǁARAMS���ӎ����Ď��{���Ă��Ȃ����Ƃ���A�O����́A�O��̍H���ł̌������ʂƂ̂Ȃ���Ȃ��i�ǐՉ\���i�g���[�T�r���e�B�j���Ȃ��j����ɂȂ��Ă��܂��B

���ɁA���{���ł�PHA�i�������X�N���́j�̂悤�Ȃ��Ƃ��s���Ă����Ƃ��Ă��A�Z�[�t�e�B�P�[�X�̂悤�Ȃ܂Ƃ܂����`���ł͂Ȃ��A�u�����Ɋւ��錟���v�u�����̃��X�N���́v�u������FTA��͌��ʁv�Ȃǂ̂悤�ɁA���������̏��ނɎU����ď�����Ă���Ȃ�A �g���[�T�r���e�B�ׂ邾���ł����Ԃ��������Ă��܂��܂��B�Ⴆ��Ȃ�A���ꂽ�O���X�̔j�Ђ������āA�u����Ă��邪�A�S�����邩�瓯�����v�Ƃ����Ă��A�m�F���邽�߂ɂ͑g�ݗ��Ă�K�v������A���ʂɎ��Ԃ��₷���ƂɂȂ邽�߁A�F�R�X�g���ƂȂ�܂��B

�g���[�T�r���e�B�����Ă����Ƃ��Ă��A���̓S���V�X�e���Ƃ̊ԂňقȂ��@���Ƃ���ȂǁA�َ��ȃZ�[�t�e�B�P�[�X���������Ă���ꍇ�ɂ́A��͂���ƂȂ�\��������܂��B���̐}�́A���X�N���͎�@���Ⴂ�A�����邨����̂���n�U�[�h���قȂ�V�X�e�����������Ă���S���V�X�e����͎��}�ł��B���̂��N����̂̓V�X�e�����E�����A�Ƃ����o���������邽�߁A���ԂȂ����X�N�͂Ԃ������Ƃ���ł��B

������{���ł��L�����X�N�͂�����g�݂��s���Ă��܂��B�S���^�s���Ɍ��o���ꂽ�n�U�[�h�ɂ��ẮA���Y���[�J�[�ȊO�̃��[�J�[�ɂ��ۈ����Ƃ��ď�`�����A�ƊE�Ƃ��čĔ��h�~����������邱�Ƃ��s���Ă���܂��BRAMS���ł�Operational and Support Hazard Analysis (OSHA)���s���Ă��܂����A�����܂Ń��[�J�[���Ƃ̏�L�ɂƂǂ܂��Ă��܂��B

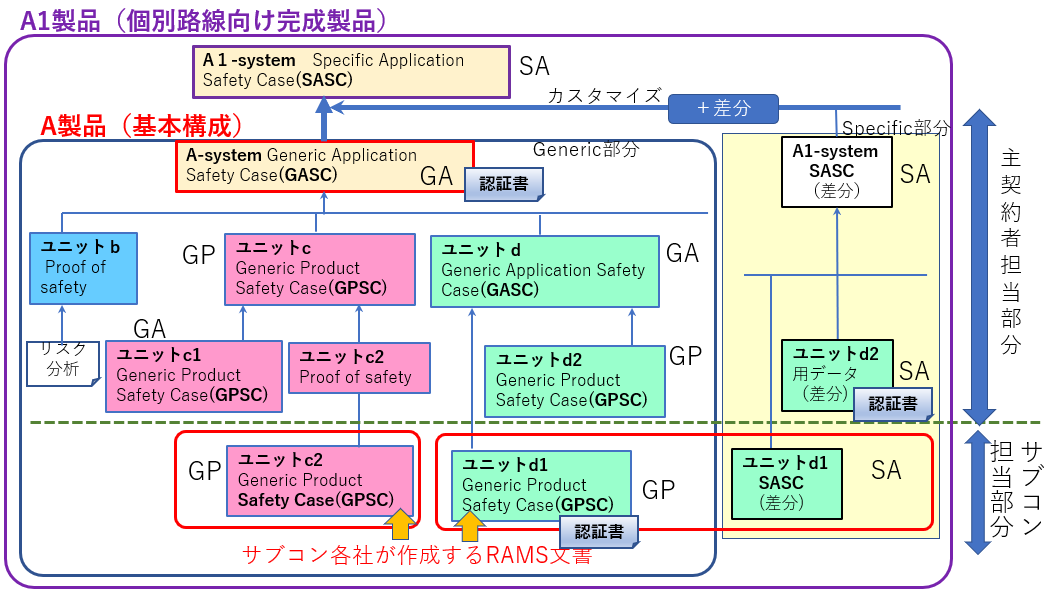

���āA���̐}2�́A�Z�[�t�e�B�P�[�X��g�ݗ��ĂĂ����ł��B����́A�}3�̃V�X�e��A�i���i���`������\���j�ɂ��āA���i���i�j�͎�_��҂��A���i���i�s���N�j�͈ꕔ�i��2�j�i���[�J�[���璲�B�A���i���i���j�͕��i���[�J�[���璲�B����̂ŁA���B�i�͂��̕��i���[�J�[�ɃZ�[�t�e�B�P�[�X������Ē�����o���Ē������ƂŁA�V�X�e��A�S�̂̃Z�[�t�e�B�P�[�X����������l�q�ɂ��Ď����Ă��܂��B

�Ⴆ�ΐ}2�̒��́u���j�b�g��2�v�̃��[�J�[�ɂ����ẮA���j�b�g��2�����̂܂ܔ̔�����̂ŁA���j�b�g��2�̊�{�\���iGP)�Ɋւ���Z�[�t�e�B�P�[�X�������o���Ă��܂��B����u���j�b�g��1�v�͘H���ɍ��킹�Ĉꕔ���C���邽�߁A���j�b�g��1��GP�̃Z�[�t�e�B�P�[�X�ƁA���ς��鍷���Ɋւ���Z�[�t�e�B�P�[�X��2���o���Ă��܂��BGP�iGeneric Product)�ɂ��Ă͎��O�ɏ������Ă������Ƃ��ł��܂�����A�ʂ̓S���v���W�F�N�g�Č��Ŏ��g�܂Ȃ���Ȃ�Ȃ��Z�[�t�e�B�P�[�X���́A�d�l�ύX���镔���iSA�iSpecific Application)�j�̕����i�Ԙg�j�����ɂȂ邽�߁A����GA�Ȃ̂����܂��蕪������ƁA�F�R�X�g�⎞�Ԑߖ�̖ʂł��Ȃ�L���ƂȂ�܂��B

�A�E�g�v�b�g�Ƃ̒ǐՉ\���i�g���[�T�r���e�B�j

RAMS���ł́A�C���v�b�g�ɉ����āA�A�E�g�v�b�g�ɂ��Ă��g���[�T�r���e�B�i�ǐՉ\���j���K�v�ł��B

��}�̂悤�ɁA���X�N���͌��ʋL�^��A���i�d�l���Ɉ����p����邱�Ƃ�A�g�p�҂����ӂ��ׂ����X�N������Ȃ�戵�������iSRAC�j�L�ڂ����ׂ��ł��B�@�Ⴆ�A�u�������g���Ȃ��v�Ƃ����n�U�[�h��������\�����c���Ă��āA���[�U�[��������Ȃ���Ȃ�Ȃ��Ȃ�ASRAC�ɂ́A�u�������g���Ȃ��ꍇ�ɂ́A��Ԃ͏�ɑ��x�𗎂Ƃ��đ��s����K�v������v�Ȃǂ������Ȃ���A���S�����ۂĂȂ��͂��ł��B

���{���Ɠ��R�S�����Ǝ҂��d�l�����쐬���A�Z�p�͂�����܂�����A���[�U�[���̓��[�J�[���牽�������Ȃ��Ă��ǂ����ׂ����������Ă��܂��B�������C�O�ł́A�S�����Ǝ҂���������Ȃ��Ă��������Ă��邱�Ƃ͊��҂ł��܂����̂ŁA���̂悤�ȋL�q��SRAC�ɖ����Ȃ�A���[�J�[�̐ӔC����ɂȂ��Ă��܂��܂��B

�Ƃ��낪���{���ł͂����̏��ނ͂��ꂼ��Ɨ����Ă��܂��Ă���A�g���[�X����������̂��Ƃ������ł��B���X�N���͂̌��ʂ��A�ǂ��ɂǂ��Ȃ����Ă���̂���������悤�ȏ��ލ\���ɂȂ��Ă��Ȃ��̂ł��B

�Z�[�t�e�B�P�[�X�܂Ƃ�

�܂Ƃ߂�ƁA���{���i�����ǂ��悤�ł����A�Öْm���x�[�X�Ƃ����Ɩ��̂������u���{���v�ƌ����Ă��܂��j�́A�E�E�E

- ���S���̊m�F�����Ă��邪�A�O�̒i�K�܂łɋ����������X�N����������悤�ȃg���[�T�r���e�B���m�F�ł��Ȃ��i���邢��PHA���s���Ă��Ȃ��j�B

- �@�Z�[�t�e�B�P�[�X�̂悤�Ȃ܂Ƃ܂������ނ��쐬����Ȃ����߁A���܂��܂ȏ��ނɎU����Ă���B

- �@��̒i�K�̏��ށiSRAC�Ȃǁj�Ƃ̂Ȃ��肪�Ȃ��B

- ����A�^�s���ɐ��������X�N�͋ƊE�Ƃ��đΉ�����Ȃǎ����I�Ȉ��S����ۂ����͂�����ł���A���̌��ʁA���i�̈��S���͏\�ɍ����B

�@����ɑ���RAMS���ł�

- �O�̒i�K�܂łɋ����������X�N���������A���e����郌�x���܂Ń��X�N�����������Ƃ������Ƃ��ؖ����鏑�ނ��쐬���A��̒i�K�Ɉ����p���Ă���B

- ���p�҂����ӂ��ׂ����X�N�͕��́iOSHA�j����A�������iSRAC�j�ֈ����p���ȂǁA�O��̃g���[�T�r���e�B�[���m�ۂ���Ă���B�g���[�T�r���e�B���m�F�ł��鏑���i���X�N�}�g���N�X�j���g���悤�ɂ��Ă���B

�@�@�@

���������A������ISO 9001�F�؍H�ꂾ����A������x�v������邵�A�L�^���Ƃ��Ă���݂����B

�@�L�^���Ă���Ƃ肠����������Ȃ��́H�@���Ƃ�������ĐR�����Ȃ�����B