���ɐi��

�P�߂�

- 0.�͂��߂ɁARAMS�F�؏��������o����

- 1.�@�\���S��RAMS�ASIL�F��

- 2.�}�l�W�����g���J�j�Y���̊��p

- 3.���{����RAMS���̔�r�y�����i�K�z�@MS�\�z

- 4.���{����RAMS���̔�r�y��R�i�K�E��S�i�K�zPRA,SRA,�Z�[�t�e�B�P�[�X

- 5.���{����RAMS���̔�r�y��T�i�K�`��V�i�K�z

- 6.Codes of Practice(���тɊ�Â��]��)

- 7.�e���v���[�g�ɂ��Ή�

- 8.HAZOP�EFMEA�ɂ���

- 9.�F�R�X�g��}����H�v�E�v���W�F�N�g�̐��ʔF�ؑΉ�

- 10.���S�֘A�E����S�֘A�@�\�̕��ʁA���ەW��������

- 11.�Z�[�t�e�B�P�[�X�̊T�v(EN 50129)

- 12.���{����RAMS���̔�r�y��W�i�K�ȍ~�z

- 13.EN 50128(IEC 62279)�̍\���ɂ���

- 14.�M���x�ƈ��S���ɂ���

- 15.RAMS�N�C�Y

- 16.�F�؏��ƃZ�[�t�e�B�P�[�X�̓Z�b�g�A�Q�l����

- 17.V��V

- 18.RAMS�Ɋ�Â�ISA

- 19.RAMS�F�ɂ��Ă̌��

- 20.RAMS�̈��S�����ؐ헪

�ڎ�

RAMS�F���g����Ƃ�

�^�C�~���O��3��

�|�|�|�|�|�A�h�o�C�X���܂����̂ŁA�F���K�v�ɂȂ�^�C�~���O�ɂ��ĕ⑫���܂��|�|�|�|�|�|

�@�@�@�@�@RAMS�Ɋւ���F�؏����K�v�ƂȂ�^�C�~���O�́A���i��[������ۂ��Ƃ����C���[�W������Ǝv���܂��B�������A���ۂɂ͈Č��ɂ���ă}�`�}�`�ł����A���i�̔[�����ȊO�ɂ��A���}�Ɏ����悤�ɇ@�`�B�̋@�����i�Č��ɂ����0��̏ꍇ������܂��j�A�܂��_���̃��[�J�[�̗����ʒu�ɂ���ĕK�v�ȉ�ARAMS�W���ނ̒��ł��d�_�����ׂ��|�C���g���قȂ�܂��B

�@���D�̍ہi���D���琔�����ȓ����w�肳���ꍇ���j�A

�A�[����

�B�K�����]���@�ւ̕]�������

�����A�[�����ɒ�o���K�v���Ƃ��Ă����D�̗v�������悭�ǂނƁA�u�����i���i���j�ɂ��ẮAIEC�����K�i���͂���Ɠ����̍ŐV���ւ��K�������������Ɓv�ȂǂƂ���悤�ȈČ��ł́A���̓K�������������@�ɂ��āu��O�҂ɂ��K�����F�v�̂悤�ɖ����I�Ɏw�肳��Ă��Ȃ����߁A���ȔF�i�K���錾���j�ő����\��������A����Ȃ���F�؏��܂ł͕K�v���Ȃ��i���X�P�W���[���I�ɂ͑���������j�킯�ł��B

�܂��A�����F���K�v���Ƃ��Ă����̃��[�J�[�̃T�v���C�`�F�[����̗����ʒu�ɂ���Ă��A�F�����߂�����e��^�C�~���O���قȂ�܂��B

- ���i���[�J�[�̗���̏ꍇ

- �������[�J�[�̗���̏ꍇ

�������}�́u���i���[�J�[�v�ɑ������镔�i��[�����闧��ł�����Ȃ�A�����ɂ��܂��܂ȘH���œK�p�ł���GP�iGeneric Product�j���o���āA���O�ɔF�؏����o�ł��邩���A�����̋q��m�ۂ̂��߂̌��ɂȂ�܂��B�t�ɁAGP�ɑ���F�؏����Ȃ��A�v���W�F�N�g����̉����Ă��炻�̈Č������̐��i�d�l�iSpecific�j�̂��̂ɑ��ĔF�悤�Ƃ��悤�Ƃ���ƁA���ԓI�Ɍ������Ȃ�A��Ԃǂ��Ă��邤���ɓ��Ƒ��ЂɈČ�������Ă��܂��\�����炠��ł��傤�B�����Ȃ�Ȃ����߂ɂ́A�ėp�I�Ȑ��i���\�z���A���̔F�Ă������������L���[����m�ۍ�ƂȂ邽�߁A�����Z�p�������{�̃��[�J�[�̏ꍇ�A�d�v�Ȑ헪�ł͂Ȃ����ƍl���܂��B

�����A���}�̒��Łu�������v�ɂ�����A�u�ԗ����[�J�[�v��V�X�e���C���e�O���[�^�[�̂悤�ȁA�����̃��[�J�[�𑩂˂邨����Ȃ�A�v�������F�؏��̎�ނ͑����Ȃ邽�߁A�������e�̈�ѐ������d�v�ƂȂ�܂��B��ŏЉ���悤�ɁA�u�q��̗v�������v����̃g���[�T�r���e�B������ł��邱�Ƃ����d�v�ƂȂ�܂��B

��o�@��2��ږ���3��ڂ̏ꍇ�A�F�؏��ł͂Ȃ��AEN50128�i�Z�[�t�e�B�P�[�X�j��Part5 �urelated�@safety case�v�Ƃ��Ĕ[�����镔�i�Ɋւ���Z�[�t�e�B�P�[�X�̒�o�����߂��ꍇ������܂��B�t�ɂ����Z�[�t�e�B�P�[�X��������Ηǂ��̂ŁA�n�U�[�h�Ƃ��̑o���Ă���������ƂɂȂ�܂����A�e�V�X�e���̃n�U�[�h�Ƃ̓��e�̈�ѐ��͋��߂��܂��B

���̃z�[���y�[�W�̘b�́A�����ɓ�����ԗ����[�J�[�̗��ꂩ��W�J���Ă���܂��B�ԗ����[�J�[�̏ꍇ�A�q��̓S���^�s���Ǝ҂̗v���������悭�����闧��ł�����A���̗v���������e���i�̐��\�ɔ��f���Ă��邱�Ƃ������A�g���[�T�r���e�B�ɂ��ē��ɏq�ׂĂ��܂��B

����A���i���[�J�[�̏ꍇ�ɂ́A�g���[�T�r���e�B�����A�����Ō�q�����悤�ȁA���i��SIL�i���S�C���e�O���e�B���x���j�̒B���Ɏ��s�������Ƃ����d�v�ɂȂ�ł��傤�B �^����ꂽ���i�����^����̂͌������[�J�[��S���^�s���Ǝҁj�ɑ��āA�W���i�iGP)���A���S�ȃZ�[�t�e�B�P�[�X�������Ď藎�����Ȃ����Ƃ��������Ƃ����߂��܂��B

�|�|�|�|�|�|�|�|�|�|�|�|�|�|�|�NjL�͈ȏ�ł��|�|�|�|�|�|�|�|�|�|�|�|�|�|�|�|�|�|�|�|

���{���i�Öْm�x�[�X�̗��V�j��RAMS�菇�Ƃ̔�r

�����i�K

RAMS���C�t�T�C�N���̂P�Q�i�K�̂����A��P�i�K�i�R���Z�v�g�j�̎�ȑ���_�ɂ��Đ������܂��B

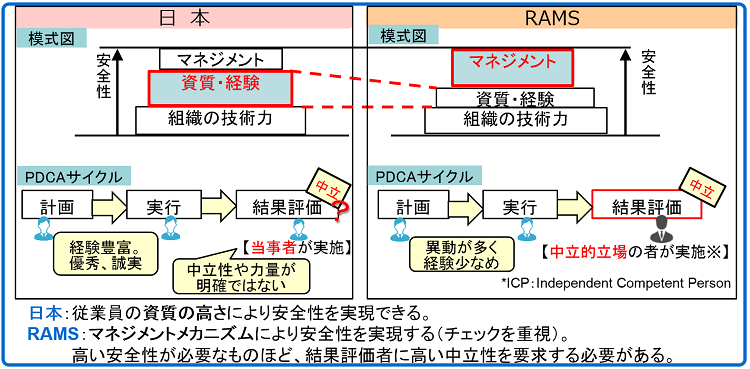

�O�ɂ��q�ׂ܂������ARAMS�̓}�l�W�����g�̗͂ŋƖ����m���ɓ������Ă����\���ł�����A���C�t�T�C�N���̍ŏ��̕��̒i�K�ɏ�����Ă��邱�Ƃ͊�{������A��{�I�ȃ��X�N�̐o���ȂǁA���낻���ɂ���ƌ�Œɂ��ڂɑ������̂��������߁A���ӂ��K�v�ł��B

�����A�v����E�������̌�̕��̒i�K�ɂȂ�قǁA���{����RAMS���ł͓����悤�Ȃ��Ƃ����Ă���A�����Ȃ��Ȃ��Ă����܂��B

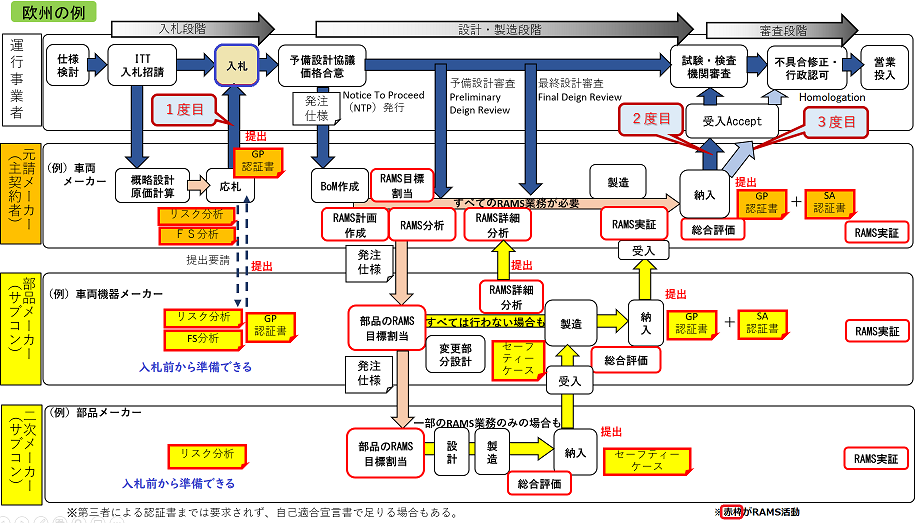

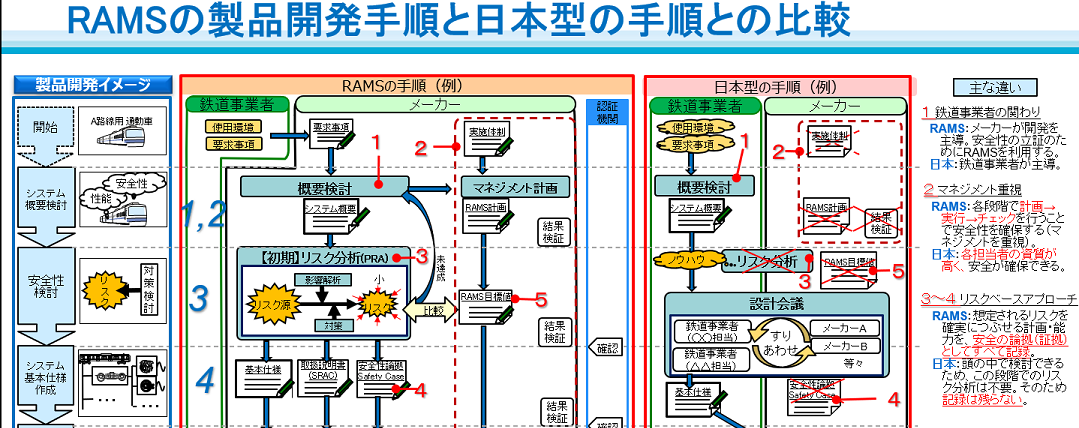

���̐}�́A���i�J���v���Z�X�i��RAMS���C�t�T�C�N���ɏ����ꂽ12�i�K�i���łł� 14�i�K�j�̃v���Z�X���A��̓I�ɋL�ڂ��Ă��܂��j�ƁARAMS���A���{���̎菇�̔�r���������̂ł��BRAMS���C�t�T�C�N���ł����ƁA��1�i�K�̊J�n���O�̒i�K�����4�i�K�ɂ�����Ɩ��܂ł�}�ɂ��Ă��܂��B

�ŏ��̕��قǁA���{����RAMS���Ƃ̎菇�̍����傫���ł��B

�����ŏЉ��������_�́A��}�̒��Ŏ鏑�����Ă���1�D��2�D��2�_�ł��B

- 1�D�T�v�����i���i�̃R���Z�v�g�j

- RAMS���ł̓��X�N�̌�����V�X�e���v�Ɋ��p���邽�߂ɍ쐬����܂��B

- ���{���ł́A���i���Ȍ��ɏЉ��ړI�ō쐬����܂��B��i�̍�ƂƂ̂Ȃ���͈ӎ�����܂���B

- 2�D�}�l�W�����g�V�X�e���̍\�z

- RAMS���ł́A���ꂩ��s���銈���ɂ��āA�N���A���A�������邩�A���@��A���̌��ʂ̊m�F���s�������⌠�����K�肵�܂��B

�������āA�}�l�W�����g�̗͂Ő��i�̈��S���m�ۂ��Ă�����悤�Ɏd�g�݂����߂Ă����܂��B - ���{�ł́A�Г����q��i�S�����Ǝ҂���j���A�c�[�Ƃ����J�[�ő���̃}�l�W�����g���@���͕����肫���Ă��邽�߁A�킴�킴�܂Ƃ߂��肵�܂���B

���i�R���Z�v�g�͓��{���ł��쐬���܂����A�쐬�ړI���قȂ�܂��B

�@���i�T�v�i�R���Z�v�g�j�Ƃ́A���ꂩ��J���A�������鐻�i���ǂ��������̂��m�ɂ����Ƃł��B

�@���ꂩ�琻�i����낤�Ƃ���ꍇ�A�v���W�F�N�g�W�ҋ��ʂ̃C���[�W�̂悤�Ȃ��͕̂K������͂��ł����A���{���ł́A�Z�Z�b�w�b�h����������Z�Z�V�X�e���A�Ƃ����悤�Ȑ��i�Љ�̌��o���̓��e�ɂƂǂ܂��Ă���ARAMS�ŋ��߂��Ă�����e�̃R���Z�v�g�����ɂ������Ɍ����܂��B������B�ł��A���̂悤�Ȃ��Ƃ�������܂����A���ꂾ���ł͂Ȃ��ł��B

�@���{���ł̊T�v�i�R���Z�v�g�j���A������ƈႤ���R

- �S�����Ǝ҂����߂��d�l�ɉ����Đ��i�����邽�߁A���Ђł͓��ʂȂ��Ƃ��l���Ă��Ȃ��C�����邽�߁B

- �R���Z�v�g�����i�T�v�@�ƍl���č쐬���Ă��邽�߁B

- �R���Z�v�g�����㗬�ɂ�����A�Z�p�Ƃ̊W�����������ɂ��낻���ɂ���邽�߁B

�|�|�|�y���̕����NjL�z�|�|�|�|�|

�@RAMS���Ƃ�����艢�B���[�J�[�̈��ł��B�d�l����́uRequest�v�ɑΉ����鎖���Ɋւ��邱�Ƃ��Љ�A�R���Z�v�g���V�X�e���v�����������X�N���́��E�E�E�ƂȂ���H�v������Ă���悤�ł��̂ŏЉ�܂��B

�E�E�E�ƁA���i�T�v���Љ�A

�ȂǁA���u�̖����������L�q�����Ă��܂��B

�ł́A���{���ł͐��i�T�v�i�R���Z�v�g�j�͏d�����Ȃ��Ă����̂ɁARAMS���ł͐��i�R���Z�v�g���쐬���闝�R�͉��ł��傤���H

���̑O�ɂ�����Ɨ]�k�ł����A��̉ӏ������̒���3.�́u���㗬�v�̕����ɂ��ẮAJIS X0160:2012�i�\�t�g�E�F�A���C�t�T�C�N���v���Z�X�j���x�[�X�ɍ��ꂽ�u���ʃt���[��2013�v�ɂ����āA���㗬���������낻���ɂ���̂Łu�g���Ȃ��V�X�e���v������Ă��܂����Ƃ��w�E����Ă���̂ł��B������݂āA�����������͕�����킸���邱�Ƃ�������A�l�I�ɂƂĂ��[�����Ă��܂��B

�܂��A���̂ق��ɂ����R�͗l�X���Ǝv���܂����ARAMS���ɂ����Ă͉��̂��߂ɃR���Z�v�g���܂Ƃ߂邩�A�g�r�̗���������Љ�܂��B�Љ�܂�����ǁA���{���ł����e�ɖ�肪����Ƃ����킯�ł͂Ȃ��A�F�ɂ����đ傫�ȉe���������ł��Ȃ��̂ŁA����̉����̋@��ɂ�����Q�l���Ƃ��Ă��������������x�ŏ\���Ǝv���܂��B�����A�\�t�g�E�F�A��v���W�F�N�g�}�l�W�����g�n�̋K�i�́A�L����PIMBOK��ITIL���͂��߁A�݂Ȃ��̂悤�Ȏ菇��ł��邱�Ƃ͒m���Ƃ��Ă����m�����������B

���D���X�N���́i�����y�[�W�Q�Ɓj�̌����ޗ�

���̒i�K�̎��̒i�K�ł́A�u�������X�N���́iPHA)�v���s���܂��i�����X�N���́iPRA)�ƁA���̉e������͂���n�U�[�h��́iPHA)�̗��҂��܂Ƃ߂ċL�q���܂��j�BPHA�́A���i�Ƀn�U�[�h�����������ȃ��X�N�̂����A�����傫�ȃ��x���̃��X�N���A�ł��邾���L���A�ԗ��I�������邱�Ƃ�ړI�Ƃ��čs�����̂ł��B���{�ł́A�ȉ��̎���ŕ��ʍs�����Ƃ͂���܂���B

PRA�EPHA�̗v�_�́A���Ђł͔������R���g���[���ł��Ȃ��悤�ȁi�l�������Ȃ��悤�ȁj���X�N�𒊏o���邱�ƂƁA�ԗ��I�Ƀ��X�N�𒊏o���邱�Ƃł��i���B�̃��[�J�[�ł́A���܂��܂ȗ�Ԃ̏��ł̃��X�N�������Ă����l�����g���Ă��܂��B�j�B

�傫�ȃ��x���̃��X�N��c�����邽�߂ɂ́A�Љ�I�ȃ��X�N�i������R�X�g�Ȃǁj��A�ԗ��A�^�]�A�d�́A�M���ȂǁA�ꌩ�W�Ȃ������Ȃ��܂��܂ȋZ�p���쑤����̒m�����W�߂邱�Ƃ��L���ł��B���̌����̃C���v�b�g�i���́j���ƂȂ�̂��A�R���Z�v�g�ł��B

�Ⴆ����܂ł̐��i�Ƃǂ����ǂ��Ⴄ�̂��A��A�ʘH���p�Ȃ̂��A�ėp�̐��i�Ȃ̂��A����������Ă���Ȃ�A�����ǂ݂Ȃ���A���X�N�����������ȉӏ��������Ă����L�p�ȏ��ƂȂ�ł��傤�B

�Ȃ��A���̂��Ƃɏq�ׂ܂����A�������ċ�����ꂽ���X�N���ԗ��I�����邽�߁A�Z�p�҂Ȃ�u����ȃ��X�N�͌����I�ł͂Ȃ��v�Əu���ɕ�����ςȂ��̂������o�Ă��܂��B

���{���ł́A�Z�p�҂̓��̒��Łu���Ȃ��v�ƕb�E�ł��Ă��܂����߁A��u�v���������ŁA�`�ɂ͎c��܂���B

���RAMS���ł́A�u����ȃ��X�N�����������v���u�������A�u�e�������v�ƌ��_���o�����v�ƋL�^���܂��B

�b�E������{���́APHA�̂悤�Ȋ����͍s���Ă��܂���B���̂��߁A�@�w����ȃ��X�N�͖��ɂȂ�Ȃ��x�ƍl�����̂��A�A�w���������x�̂��A�ǂ���Ȃ̂����킩��Ȃ��Ȃ��Ă��܂��܂��B�@�ƇA���ߎ��̗L���̍�������A�����Ƃ����Ƃ��ɂ͉_�D�̍��ƂȂ��Ă��܂��܂��B

������i�̐��\�Ɋւ��悤�ȃ��X�N���ɂ��Ă̑�̌����ɂ��Ă��A���i�̏ڍׂȍ\�������܂��Ă������Ƃɕ��������킹�A�ǂ̕��i�ɉ�������t����̂��ȂǁA����Əڍ����Ă������ƂɂȂ�܂����A����́A���̌�̒i�K�ł̘b�ł��̂Ō�q���܂��B

���D���i�̃��X�N�c��

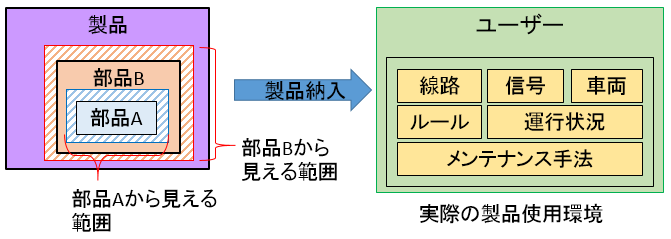

���i�ɂ́A�����̃p�[�c�i���i�j���g�p����܂��B�����̕��i�̐������[�J�[�ł́A���i���ŏI�I�ɂǂ��łǂ��g���邩���ׂĂ𐳊m�ɔc�����邱�Ƃ͍���ŁA���}�̂悤�ɁA���i�̂����߂��̏��������Ȃ��ł��傤�B�܂��āA���i�Ƃ��đg�ݗ��Ă��A�S���^�s���Ǝ҂̊��ŁA�ǂ̂悤�Ɏg���邩�܂Ŕc�����邱�Ƃ͂���ɍ���ŁA���҂ł��Ȃ��ƍl�����܂��B

����A�n�U�[�h�́A����܂ł̌o����A�V�X�e���ƃV�X�e���̋��E���̂悤�ȁA�n�U�}�ŋN����₷�����Ƃ��킩���Ă��܂��B

��̐}�ł����ƕ��iA�́A���iA�Ƃ��Ă͖��S�Ƀ��X�N�ւ̑���Ă��Ă��A���iB�Ƒg�ݍ��킳��A����ɐ��i�ƂȂ����ۂɋN���邳�܂��܂ȃ��X�N�⎖�ۂɑς����邩�܂ŁA���iA�Ƃ��Ă͌�������Ă��Ȃ����Ƃ���ʓI�ł��i���i�Ƃ��Ă͂��̌�l�X�ȃe�X�g�ň��S�����m�F����܂��j�B����ȕ��iA�ɑ��A�R���Z�v�g�����iA�����iB�Ɏg���邱�Ƃ̑Ó����̔��f�ޗ��Ƃ��ė��p���邱�Ƃ��ł��܂��B

�Ⴆ�A�u���яd���v�Ƃ����R���Z�v�g�̐��i�Ɏg�����i�Ƃ��āA�V�Z�p�����p���ꂽ�u���iA�v����Ă���Ă���Ȃ�A�{���ɑÓ��Ȃ̂��ǂ����Ƃ������f�̍ޗ��Ɋ��p����A�Ƃ������g�����ł��B

���D�F�R�X�g�̒ጸ

�����A���������d�l���Ⴄ���i���ƂɁA����F���擾���悤�Ƃ���ƁA�����玞�ԂƂ����������Ă�����܂���B

�ʏ�͔F�R�X�g��}�����邽�߁A���F�؍ς݂̋@�\�i���i�j�ƁA�������鐻�i�Ƃ̍����ɂ��Ă����F���擾����A�Ƃ����悤�ȔF��g�ݍ��킹�邱�Ƃ��悭�s���܂��i�Q���j�B�F��g�ݍ��킹�邱�ƂŔF�ɗv�����p�Ǝ��Ԃ�ߖ�����킯�ł��B

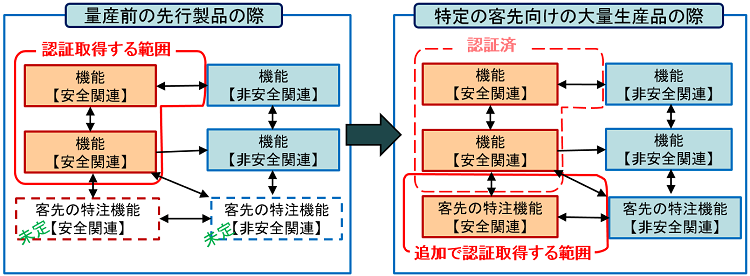

�Ⴆ�A�v���g�^�C�v�^�i�ł���ʓI�ƍl�����镁�ʂ̃^�C�v�j�̐��i���A�ʎY�O�́u��s���i�v�ƌĂԒi�K�Ŋ��ɔF�؍ς̏ꍇ�A�����������H�������̐��i���F�؍ς݃v���g�^�C�v�^���i�̃A�����W���i���ƕ�����悤�ɁA�������鐻�i�̃R���Z�v�g�Ƃ��āu�F�؍ς݂̃v���g�^�C�v�^���Z�Z�������ɃA�����W�������̂ŁA��{�@�\�͕ύX���Ȃ��v�A�Ƃ����悤�Ȑ��i�̓����i�����j�����m�ɂȂ��Ă���ƁARAMS�F�ؑΏې��i�́u�V�X�e���v�v�̑O������悤�ɂȂ邽�߁A�F�ؐR���͈͂������肷�邱�Ƃ��o����悤�ɂȂ�܂��B

���i�J�����ɂ́u����i�v�ƁA���q����ɒ��邽�߂ɑ�ʐ��Y����u���i�v�ł́A�d�l�������قȂ�Ǝv���܂��B���̂悤�ȍ��فE���i�̈ʒu�Â��̈Ⴂ���R���Z�v�g�Ő������L�q���Ă����ƁA���҂̍����������邱�Ƃ���A����i�ɍs�����e�X�g���ʂ̍ė��p���\�ɂȂ�ł��傤�B

��ʓI�ɁA���i�J�������鎞�ɂ͈ȉ���3�^�C�v�����X�ɍ���Ă����Ǝv���܂��B

- �i�P�j����i�@�@�@�@�@�@�@�@�F�ϓd�������ȂǁA��ꂩ�˂Ȃ���X�̌������������s��

- �i�Q�j�ʎY�O����s���i�@�F�F�ؐR���̑Ώ��Ƃ���

- �i�R�j��ʐ��Y�i�@�@�@�@�@�F�i2�j�ɑ���F�؏��i����������ꍇ�A�K�v�Ȃ獷���ւ̔F�؏����j�ƂƂ��ɁA�q��ɔ[��

�E�E�E���̂悤�ɐ��i�����X�ɊJ����i�߂�Ǝv���܂��B�����F�̑Ώۂ���L�́i�Q�j�ł���Ȃ�A�i�P�j�Ō������������s�����i�Ƃ͎d�l�������ł͂Ȃ��̂ł�����A�i�P�j�̎���i�̃e�X�g���ʂ����p���āA�i�Q�j��s���i�̊J����i�߁A�i�Q�j�ɂ��ē����F������Ȃ��悤�Ɂi�R�j�ɂ���đ�ʐ��Y������E�E�E�Ƃ������R���Z�v�g�����m�Ȃ�A����i���x�[�X�ɍ���̐��i�����A���A�F�ؑΏې��i�̈ʒu�Â���A�����i�Ƃ̍����m�ɂ��邱�Ƃ��ł���悤�ɂȂ�܂��B

���F�ؐ��i���y�䂾�Ƌ��ʔF������J�����i�ނƁA�F�؍ς݂̐��i�Ɠ��������ɂ͉ߋ��̐��ʂ��ő���Ɋ��p���邱�Ƃ��������ƒN�����������悤�ɂȂ�A�F�R�X�g���k����}���Ɗ�������܂��B

���Ȃ݂ɁA�S�����i�ł͂Ȃ���ʓI�ȑg�ݍ��݃\�t�g�E�F�A��p�������i�ł́A�v���b�g�t�H�[���Ɉˑ����邩�A���Ȃ����ɂ���ĕ��ʂ����f��������A���f���쓮�^�A�[�L�e�N�`���iMDA(Model Driven Architecture�j�j���J���Z�@�Ƃ��Ď�������Ă���AGA�̍l�����́A�g�ݍ��݃\�t�g�E�F�A�ł͈�ʓI�Ȏ�@�ɂȂ��Ă��܂��i��q���܂��j�B

��L�̂��D�`���D�ɂ́A�킴�킴�u�R���Z�v�g�v�ɂ܂Ƃ߂Ȃ��Ă��펯�I�ɍl����Ε�����悤�Ȃ��Ƃ����낢������Ă��܂��B

�@�ł��ARAMS���ł́A���i�ɑ���v�����������������i�̎d�l�ɔ��f����A�����������i�ɍ̂�������u�g���[�T�r���e�B�v���d�����Ă��܂��B

�R���Z�v�g���k�����͕s�v�ł����A�R���Z�v�g�Ǝd�l���Ȃ����Ă��邱������Ȃ̂ł��B

���i�T�v�i�R���Z�v�g�j�@�܂Ƃ�

�S�����Ǝ҂Ɍ�����܂܂ɐ�������Ƃ��Ă��A�����̐��i�Ɣ�r���Ă݂āA����̐��i�́A����H�������̐��i�iSpecific Application�j�Ȃ̂��A����Ƃ��v���g�^�C�v�I���i�iGeneric Application)�Ȃ̂��A����̊g�����͂���̂��A���т̂���������i�Ɣ�r���Ăǂ�ȊJ�����j���A�E�E�E�ȂǁA���[�J�[�Ƃ��ď������Ƃ͑�������A��������ɃV�X�e���v���A���X�N���͂��s�����Ƃɐi��ł����܂��B

�������̂悤�Ȋϓ_���R���Z�v�g�ɖ����ƁA���̒i�K�ŁA�V�X�e���v���ǂ����Ă���Ɍ��߂��̂��i�Ó����j��A���X�N���͂����S�Ȃ̂��A���̔��f�̂��ǂ��낪�Ȃ��Ȃ��Ă��܂��܂��B���̒i�K�̔��f�̍������A���t�ŏ����C���[�W�ōl����ƁA���i�T�v(�R���Z�v�g�j�̃C���[�W��������̂ł͂Ȃ����v���܂��B

�@���{�ł��A�h�r�n9001�擾�H��͑����A���܂��܂ȃv���W�F�N�g�i���Ǘ����s���Ă��܂��B�������A�N���ǂ�Ȍ����������A��A�ǂ�Ȋ�Ŏ��������邩�A�Ƃ����悤����g�ɂ��ẮA���[�J�[���g���A���q������F���������Ă��邱�Ƃł����A�e�v���W�F�N�g�łقƂ�Ǖς��܂���A���������쐬������͂��Ȃ��Ǝv���܂��B

�@�����A�C�O�̃��[�J�[�ł́A�u����ȃ}�l�W�����g�����Ă���v�ƁA���q����Ɍ����邱�Ƃ��ӎ�����Ă���A���{�ł́A�}�l�W�����g�����A���̌��ʂł��鐻�i�̗ǂ������Ă��炨���Ƃ��Ă���A�Ƃ�������Ǝv���܂��B�A

�@���̃y�[�W�̖`���̐}���Ɂ~����������𑽂̂������Ă��܂����A���̒����炢�����Љ�����Ǝv���܂��B

�}�l�W�����g�V�X�e���̍\�z�@�@-���{�̐�-

�킩�肫�������Ƃ��u������v���Ƃ����

���i�J���ɂ����ĒN���������邩�A���̏��F�҂͒N���́A�Г��ł͕�������Ă��܂��ˁB

�@�����A���̐ӔC���S�����m�ɋK�肳��Ă��Ȃ��ƁA�O�q��RAMS��3�{�����u���C�t�T�C�N�����f���ɂ��i���m�ێ菇�̒v�ł̎菇���A�N���A�ǂ�Ȍ����ōs���������O���̎҂ɐ����ł������ɏd�v�Ȍ��ʂ̏��F���K���ǂ����������ł��Ȃ��Ȃ��Ă��܂��܂��B

�@�����肫�������Ƃł��A�����̂��߂ɏ��މ����Ȃ��Ɛ��������藧���Ȃ��Ȃ肩�˂Ȃ����߁A��r�I�Ƃ肩����Ղ���Ƃł�����܂��̂ŁA���������A���\�m�ɂ��邱�Ƃ��d�v�ł��B

���{�̐��̐�����

�@�Ⴆ�A���i�o���ɕi���ۏؕ����i���������s���A�i���ۏؕ��������F��������Ă���Ƃ��܂��B�Ȃ��A�i���ۏؕ������F���s���̂ł��傤���B

�@���̓����͊e�ЂňقȂ�Ǝv���܂����A�u���i�ɋ��ʂȕi������߂Ă���̂��i���ۏؕ��ŁA���̓K�������ŏI�m�F���邽�߂��v�Ƃ�����������悤�ł�����A���������̎d����RAMS�̍l�����Ƃ͍����܂����B

�@RAMS�ł́A������ׂ��\�͂��������҂��A�Ɨ��̗���Ń`�F�b�N���邱�Ƃň��S�����̌��ʂ�S�ۂ��悤�Ƃ��܂��B�܂��A���̃`�F�b�N�́A���S�������߂��鐻�i�قǁA�����Ɨ��������҂��`�F�b�N�������ƂŒS�ۂ��悤�Ƃ��Ă��܂��B

�@���̍l��������݂�ƁA�i���ۏؕ����m�F���闝�R�Ƃ��ẮA�@���i�̐v�J������Ƃ͓Ɨ����������ł��邱�Ɓ@�A���i�o�ׂ��~�߂Ăł����i�i������錠����i���ۏؕ��͗^�����Ă��邱���@�B�i���ۏؕ����y�ѕi���ۏؕ����ɂ́A���i��\�͂��S�ۂ���Ă��邱�Ɓ@�@�����Г��K���؋����̗��t�����������ł���K�v������܂��B

�@�܂�����Ƃ͋t�ɁA�����͈̔͂����m�ɂȂ��Ă��邱�Ƃ��d�v�ł��B

�@���Ƀ\�t�g�E�F�A�̂悤�Ȑ��i�͌ォ����e���m�F���邱�Ƃ͓�����߁A�\�t�g�E�F�A���J�������ł̖������S��A���̊m�F���s���҂̂悤�ȃ}�l�W�����g�ɂ���ĕi�����m�ۂ��邱�Ƃ����ɏd�v�ɂȂ�܂��B

�������{�̐������߂��Ƀ\�t�g�E�F�A�J�����s���Ă��܂��ƁA�\�t�g�E�F�A�������ɐ��m�ɏo�����Ƃ��Ă��ARAMS�̍l�������炷��ƍ�Ƃ����m�ɍs��ꂽ�ۏ��Ȃ��Ȃ��Ă��܂��܂��B��ɑ�g�����i�̐��E�����E���������߂�j���Ƃ͑�Ϗd�v�ł��B��x����Ă��܂��A�J��Ԃ��K�p�ł�����̂ł�����܂��B

�}�l�W�����g�V�X�e���̍\�z�|���ʌ��|

RAMS�ł͊e�i�K���ƂɁA�e�i�K�ōs���ׂ��Ɩ����m���ɍs���A���Ó����ǂ������A������ׂ��ҁi����������߂�)�������邱�Ƃ��L���ł��i��q�j�B

�u������ׂ��ҁv�ɂ��ẮA�@�]�k�ł����k�R����185�i�ɂ����n�̒B�l�ł���闤����א����A���n��I�Ԃ̂ɔ��ɐT�d�������Ƃ����b���A���̓��̒B�l�������Ƀ��X�N���o�ɗD��Ă��邩��\���G�s�\�[�h�Ƃ��l�����܂��B�Ɩ����s���҂̑Ó����̌��͑�ł��B

�@���{���ł́A������Ă����Ƃ�RAMS�̒i�K�̂ǂ��ɑ������邩�E�E�E�Ȃ�Ă��Ƃ͈ӎ����Ȃ���d�������܂���̂ŁA�������̃^�C�~���O��A���ؓ��e���ARAMS�K�i�̗v���Ƃ͍���Ȃ����̂ɂȂ肪���ł��B

�@��������������肪���������ꍇ��A��肪�����������C�����Ăn�j�ɂȂ����ꍇ�͂悭����Ǝv���܂��B����Ȏ��A��肪�������Ȃ�L�^�����ł��܂�����ǁA��肪�������������ꍇ�ɂ��u��肪�Ȃ������v�Ƃ����L�^�͂��܂����ˁB�������A�L�^���Ȃ��ƁA�m�F�����Ƃ����d�v�Ȏ����������Ă��܂��A�������Ȃ������̂Ɠ����ɂȂ��Ă��܂��܂��B

�@���邢�́A�m�F�𒆗����̒Ⴂ�҂��s���Ă��܂��ꍇ�i��L�̎��{�̐��Ɩ��W�ɍs���Ă��܂��ꍇ�j�A�Ӗ��������Ȃ��Ă��܂��܂��B�v���W�F�N�g�̎n�߂ɋC�����ĕ�����������������Ȃ̂ŁA���g�݂܂��傤�B

�@���ʂ����������Ƃ������鎖�������ł������ɋL�^����Ă���悢�̂ł����A�����L�^���Ȃ��̂́A�m�F�����Ă��Ȃ��̂Ɠ����Ɍ����邽�ߔ��ɂ��������Ȃ��Ǝv���܂��B

�@RAMS�̑�1�i�K�͐��i�R���Z�v�g�쐬��ARAMS�v��̍쐬�A���{�̐������߂邱�Ƃ��������ǂ����ł�����A��������A���Ȃ���������������Ă���悤�Ȃ��̂ł��B

�@RAMS���ӎ������ɓ��{���ŊJ���������i�ł́ARAMS�̒i�K���ӎ����Ă��Ȃ��킯�ł�����A���߂���RAMS�ɕs�K���ƂȂ��Ă��܂��A�ォ��͂ǂ����邱�Ƃ��o���Ȃ��Ȃ�܂��i�͂��߂����蒼���ɂȂ�܂��j�B

�@�s�������ǂ������d�v�ȑ�1�i�K�ł��̂ŁA����A�@��𑨂��ď������A��g���Ɏ��g��Œ��������ƁA�s���������́A���Ƃ��u�������Ȃ��v�ł����Ă��L�^�����A�Ƃ���2�_��i�߂Ē��������Ǝv���܂��B

�u���{�̊�Ƃ��A���B�K�i�ō���Ă��ꂽ��ŋ��v�Ƃ����b�͂悭�����܂��B�W�҂����ӂ��₷�����B�K�i�x�[�X�ŁA�����{�i��������A�Ƃ̎��B