|

第10章 1971-73年世界初の石油随伴ガスの液化プラント設計と試運転 |

ブルネイLNGを失注した後に手がけた、ポドビルニアク・サイクルをオレフィンプラントに適用する試設計を完了したこ ろ、わが社にM物産から声がかかった、アラビア湾の石油随伴ガスを液化するプロジェクトがあり、製品は日本に輸出したい。どのくらいでプラントが出来るか 試算してくれ、それで採算が合うなら、隋意契約でプラントを発注してもよいというものである。液化プロセスはブルネイで成功したエアプロダクツ社の プロパン・プレクール混合冷媒法を考えているというものである。

エアプロダクツ社のプロパン・プレクール混合冷媒法

顧客は英国石油(BP)、フランス石油、M物産などの国際コンソーシアムだがBPが設計の監督をすることになり、コントラクターの設計部隊もBPの本拠の あるロンドンに事務所を構えるのが条件となっていた。

コントラクターとしてはブ ルネイプロジェクトの負け組みが今回もコンソーシアムを組むことになった。

ロンドンのベクテルの事務所でメンバーの顔合わせをするやいなやすぐプロセスセレクションの話題に入った。液化プロセスはエアプロダクツ社のプロセスを採 用することを顧客サイドのエンジニアリングを担当するBPがすでに決めていた。酸性ガス除去装置をどれにするかベクテルのプロセス設計部が検討した結果、 ベンフィールド・ハイピュアが経済的だと推薦してきている。

「君これでいいかね」

と質問してきた。ベンフィールドプロセスは熱炭酸カリ水溶液で天然ガスに含有される硫化水素や炭酸ガスを吸収するプロセスである。ハイピュアとはこの吸収 液を再生するときにエジェクタで減圧させて、まずガスを抜き、ついで熱でストリッピングさせるとう方法で効率を高めている。水素製造装置で炭酸ガス除去に使っていたからポピュ ラーなものである。しかし他のLNGプロジェクトで採用しているアミン法を採用せず、ベンフィールドにあえてしたのか質疑応答を繰り返して、結局妥当な選 定だと判断して同意した。後で契約締結のために同行してきた法務部の段森さんが、前葛プロジェクトマネジャーが

「キミが全てをひっくり返して、設計業務を遅延させるのではないか」

と大分心配していたよと話してくれた。 見積もり期間は3ヶ月なのだから無理も無い。私は理解しないまま賛同できなかっただけなのだ。

日本式のジョイントベンチャーは基本設計から工事までプロセスプラントとかユーティリティー・システム別に仕事を縦割りで分担する方式を好む。しかし米国 のやり方は双方の設計要員を一つの組織に入れて混ぜてしまうという方式である。 我が方のプロジェクトマネジャーの前葛さんは迷うことなくこれを受け入れた。かってブルネイLNGプロジェクトの見積もり時にはベクテルのベテランがわが 社の赤坂のオフィスに乗り込んできたが、社員の中に散在するベクテル社員は自然に溶け込んで違和感なかった。しかし大勢の英国人のなかにサンフランシスコ から乗り込んだ少数の米国人マネジャーと少数の日本人がまぜこぜになって座ると一部日本人の中にノイローゼにならないまでも、周りのベクテル社員と協調で きず批判ばかりする人が2-3名でてきた。原因として会話能力の不足とされたが、異文化に順応できない人達であった。貧崎さんと町中や私はむしろ楽しんだ ほうであるが、孤立化する人は日本社会でも順応に問題がある人であったと、いま思い出している。

プロセス設計部はサンフランシスコ本社から乗り込んだビショップ氏とレスリー氏がシニアでその下に、私とロンドン大学で化学工学を学んだイラク人のアル・ ベイダー、英国人のスミス氏の5名だけであった。 ビショップ氏が液化プロセス、レスリー氏が酸性ガス除去プロセス、アル・ベイダーはスチームシステムの担当となった。私はビショップ氏のアシスタントとし てエアプロダクツ社の物質収支や熱収支や機器の基本仕様などの基本設計が間違っていないかのチェックをおこなった。 その次にレスリー氏のアシスタントとしてベンフィールド・ハイピュアの担当を命ぜられた。ライセンサーであるベンフィールド社の物質収支や熱収支をチェッ クし、再生塔の運転圧力をサルファープラントの圧力損失を考慮して上げ、コンデンサーやリボイラーの仕様書を作成した。最後にオフサイトのシステム設計を 担当した。スミス氏はフレアシステムを担当した。スミス氏がまずスケジュール作りに1週間かけるのをあきれてみていた私はこれは英国病かと思った。しか し、一旦作業を開始すると彼がスケジュール通りに完成させるので2度ビックリした。 スミス氏の奥様は香港人とかで、

「妻の実家のある香港にはじめて行ったとき、街はごちゃごちゃしていて汚いが、一旦家の中に入ると清潔、豪華でびっくりした」

と言っていた。たしかに価値観が英国とアジアは逆である。英国では外を清潔にして街の見てくれも、キチットしている。しかし家の中は不潔ではないが、質実 剛健で殆ど何も置いていない。日本人のように物をごてごてと持っていないのだ。

さてここである種のカルチャーショックを経験した。千代田ではプロセス設計の段階では機器番号などのつけ方を機能プラント毎につけるということをしていな いが、ベクテルではプロジェクトエンジニアがまず全体のプラントを酸性ガス処理プラント、脱水プラント、液化プラントなどと早期に分類してしまう。プロセ スエンジニアはこの分類にしたがって機器番号をつける。そしてそれぞれのプラントを機能毎にまとめて配置し、配管レイアウトもハイドローリック設計も含 め、それを担当するプロジェクトエンジニアがアサインされるということがされる。 機能別プラントの設計を担当するプロジェクトエンジニアは隣の担当と取り合い条件だけ取り決めてその内部設計に専念するのである。 配管レイアウトもプラモデルを使って検討している。千代田は機器配置こそプロジェクトエンジニアが担当するが配管レイアウト、ハイドローリック設計、計装 設計などをファンクショナル部門毎に仕事を下請けに出すの である。日本は社内下請け体制、米国は何事も自分で行うDo it yourself体制であるということだ。

しかし残念ながら帰国してからこの米国のDo it yourself体制を日本では普及させることはできなかった。

ベンフィールド・ハイピュアの機器仕様を書いて少したったある日、年配のコストエンジニアがやってきて、私の隣の机の上に腰掛けて、ベンフィールド・ハイ ピュアの機器が幾らくらいするかとか、完成したプラントは一体どのくらいになるかだのの議論をふっかけてくる。

「あなたはコスト専門家なのだからコストを積み上げればわかるではないのですか」

と水を向けると、

「いやその通り、しかしヒューマンタッチといって人間の持つ感じってのは大切なのだよ」

といってニヤリとする。そういう感じをつかみたくて私のところに雑談しに来たとわかる。 コストエンジニアは米国人だが、開拓時代の西部の男という雰囲気を漂わせていた。

このLNGプラントはアラビア湾の真ん中にあるダス島という原油の積み出し港のある島に建設することになっていた。この島の回りに散在する油田から原油が パイプラインで送られてくる。沖のプロダクション・プラットフォーム上に設けられたガス/オイル・セパレータで減圧してメタンやエタンガスは抜いてある が、最後の減圧/ガス分離はこの島で行い。更にストリッパーという蒸留塔でタンカー輸送で安全な蒸気圧まで下げてから巨大タンカーに積荷するのである。島 で分離された低圧のガスはLPG溜分を含み、盛んに黒煙を上げて、島で焼却処分されていた。

沖のプロダクション・プラットフォームで分離された高圧のガスも別途パイプラインでこの島に送られてくる。アラスカ、ブルネイ、アルジェリア、リビヤで建 設されたLNGプラントはいずれも天然ガスを原料としていたが、ダス島のプロジェクトはこの石油随伴ガスを原料とする世界初のプラントであった。天然ガス はパイプラインでは60気圧で輸送される、これは圧縮動力とパイプ用資材費が拮抗する最適点だからである。従って天然ガスの液化もこの位の圧力で行うのが よいことになる。

一方島の上のガス/オイル・セパレータから出てくるガスは低圧であるため、60気圧までターボコンプレッサーで圧縮しなければならない。ターボコンプレッ サーは低流量では インペラーの羽がストール(失速)する。これをサージング防止するためには必ずリサイクル弁が必要である。 リサイクルガス冷却器は通常リサイクル弁の上流に設置するが、LPGが凝縮してガスの平均分子量が軽くなり同じ回転数では圧縮比が低下してしまう。そこで リサイクル弁の下流に設置することにした。

液化サイクルはポドビル ニアク・サイクルとプロバン ・サイクルの2元サイクルであった。ポドビルニアク・サイクルを構成する液化器は高さ60メートルに達する蒸留塔またはサターンロケットのように見える塔 で外殻も含め総アルミ製である。全溶接構造のため、内部構造は覗けない。ヘリウム液化器と同じく、ハンプソン式のヘリカルチューブをマンドレルという円筒 形の筒に巻きつけたものである。アルミ製のチューブバンドルが自重でずり落ちないようにマンドレルからサスペンダーで吊ってある。また多成分冷媒の気相と 液相の流速が等しく流れるように下向き蒸発ー上向き凝縮にしてある。結果として一番温度の低いところは塔頂ということになり、常識と反対になる。この方式 の面倒なところは、プラント・トリップ時、冷たい冷媒が自然流下を継続し、暖かい熱交換器下部に触れ、気化が継続すること である。冷媒はフレアシステムに失われてしまうので再スタートには冷媒のメークアップが必要なことだ。そのほか、過去の経験からチューブの自励振動防止の 工夫も詰まっているノウハウの塊のような機器である。。

液化プラントのトレーン容量は規模のメリットを追求して常にプロパンサイクルを構成するコンプレッサーの最大サイズを選ぶように設計される。遠心式コンプ レッサーのインペラーの周速が音速、インペラーに作用する遠心力が使用材質の疲労破壊強度を超えないように設計しなければならないからである。ダス島では 6万馬力のエリオット社のコンプレッサーが採用された。したがってトレンサイズがプロパンコンプレッサーはほぼ同じ設計にしてポドビルニアクサイクルのコ ンプレッサーを大型化する方向に向かって進化している。いまではポドビルニアクサイクルのコンプレッサーの初段には軸流コンプレッサーが使われるように なってきている。

液化プラントは言わば巨大な冷蔵庫みたいなものだ。巨大コンプレッサーが冷媒を圧縮して、この冷媒が天然ガスを冷やす。 現在では巨大コンプレッサーを駆動する原動機はガスタービンとなったが、当時はまだスチームタービン全盛時代である。

顧客のBPはボイラー給水の水質管理の難しさを理由に当時エチレンプラントで使っていた水のスーパークリティカル状態で使うボイラーは使ってはいけないと の方針であった。結果、装置は大型となり 、発電所並みの規模になった。石油精製プラントの自家発電装置と同じく 、発電用の蒸気タービンは抽気式としてポンプ、ファンなど補機を駆動する小型タービン向けの蒸気を抽気する方式が標準である。まだ電気システムの信頼性の 低い時代の設計思想である。

このスチームシステムの物質とエネルギーバランス計算を担当したアル・ベイダー(アル・バデル)がLPモデルという線形 計画法の計算ソフトを使って、連立代数方程式を解い たのには驚いた。物質とエネルギーバランスを記述する数式は連立代数方程式になるのである。 線形計画法は原油から各種石油製品を製造する時最適の製品構成を計算するものと思い込んでいたが、数学的には制約条件を記述する不等式を含む連立代数方程 式を解いているにすぎない。いまどきなら、パソコンに搭載されたエクセルで簡単にモデル作りができる。当時はGEが開発し米国に所有する米国のメーンフ レームGE-635に搭載さ れた 線形計画法ソフトをロンドンのベクテル・オフィスに設置した端末(Teletype Model ASR-33)からモデム経由でデータを送って計算していた。ロンドンの昼間は米国の夜のため、メーンフレームは専用 で使える感じで答えはすぐ帰ってきた。たまたま残業したらかえって時間がかかるようになるのでアメリカでも朝を迎えたことがわかって面白かった。私は、 タービン複水器と海水取水装置一式のコストから最適タービン排圧を計算で求める作業を担当した。

その後、重電機メーカーのM重工が受注したイランのカリンガスLNGプロジェクトに設計指導という役でM重工のプラント事業部に乗り込ん だことがある。原動機系の設計指導をしたのだが、発電設備の設計思想については原動機部門の合意も得ておきたいと、連れていかれた。日本の発電所の設計を する奥の院である。そこでほぼ同じ世代に属するエンジニアと話始めたら設計思想については完全に一致をみた。それまで一度も交差したことはないのだが、対 象がおなじなら思想は同じになるのだなと嬉しく思ったことがある。残念ながらこのイランのLNGプロジェクトはホメイニ革命で空中分解してしまった。

フェーズIとIIロンドンについて数週間過ぎ、やっと英国なまりになれたころ、新任の米国人が赴任してきた。この米国人 と英国人が立ち話を始めたのだが、突然二人は私を見て会話をやめてしまった。二人が互いに相手のいうことがわからなかったらしい。どういうわけか私は二人 の会話が理解できたので通訳をするハメにな っておどろいた。

プロジェクトエンジニアの町中さんと英国人のホルボーン氏が並んで仕事をしていたとき、電話が鳴った。ホルボーン氏が受話器をとってしばらく聞いていた が、

「多分これはあなたへの電話だろう」

と受話器を町中さんに渡した。町中氏も相手が何語をしゃべっているか分からない。日本語でないことは明らかだ。我慢して聞いていると、唯一、グラスゴウだ け聞き分けられた。そこで

「グラスゴウ?」

と大きな声で聞き返すと、くだんのホルボーン氏が

「どうもそれ、私への電話らしい。グラスゴウのペレターザーのベンダーからの電話を待っていたのだ」

といって受話器を取り戻したことがあると町中氏から聞いた。英国ではスコットランドと言えば外国のように遠い国のようである。そういえばヨークシャー訛り も大変なものだそうで、ある米国人はヨークシャー訛がふんだんにでてくる映画を2度みて分からなかったことがあるそうだ。

1971年 のフェーズI、見積作業では3ヶ月ロンドンに滞在した。3ヶ月ならホテルベースの旅費が支給されるとのことである。それなら、フラットを3ヶ月契 約すれば家族も呼べると自費で家族を呼び寄せて、マーブルアーチのそばのフラットで生活し、ポートマンスクエアのベクテル事務所に徒歩通勤した。ポートマ ンスクエアにあったチャーチルホテルに米国のジャクソンファイブが宿泊したときにはコギャルが集まって大変な騒ぎであった。後日マイケル・ジャクソンが歌 手として成功するが彼はこのときその中に居たわけである。

1972-73 年のフェーズII、正式に受注して設計作業が始まると約1年ロンドンに滞在した。初めの3ヶ月は単身赴任であったが、後、私費で家族を呼び寄せ た。ベクテル事務所もハマースミスに移転していたため、ハンプトンコート周辺のバッキンガム・ロードのセミディタッチハウスとテディントンのモダンなフ ラットに住んで郊外生活を楽しんだ。バッキンガム・ロードの隣人達とはお互いにパーティー付き合いをし 、帰国してからも生涯の付き合いをしていて、英国を訪れるときは立ち寄っている。テディントンではサッチャーの前の英国で頻発した炭鉱のストを経験、停電 もあった。

バッキンガム・パレス

さすが、ここは英国である、午前10:30と午後4:00にはオフィスでお茶のサービスがある。朝食をろくにとらず朝のお茶の時間にクッキーとお茶で朝食 代わりにしているのではないかと疑いを持つ人も居たくらいである。

昼食はパブでハーフパイントのビターでキドニーパイやチーズサンドを流しこむのだが、キドニーパイだけは敬遠した。ハーフカートンのミルクと生ニンジン1 本持参で昼休み中コントラクトブリッジに興ずる英国人エンジニアもいた。

ある日、スティーブと愛称される三代目オーナー、ステファン ・D・ベクテル・ジュニアが新ハマースミス事務所を視察に訪れた。キルト模様のパンツというゴルフ・ウェアを着込んで非常階段から入ってきたのに は驚いた。まだお雇い経営者のジョージ・シュルツやキャスパー・ワインバーガーがレーガン政権の国務長官や国防長官になる前の頃だ。

週末2日はしっかりお休みである。単身赴任期間は毎週仲間とゴルフを楽しんだ。自分でカートを引くため、1日3ポンドで済む。クリスマス休暇にはスコット ランドのセントアンドリュースや全英オープンが開催されるミュアフィールドで寒風のなかプレーした。

単身赴任期間中は仲間と近くのインドレストランや中華レストランで夕食を楽しんだ。 本社からお偉いさんが来た時やジョイントベンチャーのマネジメントを招く時はジョージストリート110に開店した日本料理屋「みかど」を使った。

家族を呼び寄せてからはレンタカーに家族をのせて、1泊旅行をした。南はドーバー、北はヨークシャー・湖水地方、西はランズエンドを まわった。1週間の有給休暇はボートをチャーターしてテームズ河をオックスフォードまで遡上しつつ、友 人、隣人を船に招いて親交を深めた。

私はフロンエンド・エンジニアリング担当のため、3ヶ月で帰ったが、見積もりが完成したとき、ベクテルがディスカウンテッド・キャッシュフロー・アナリシ スという報告書を作成した。私はこの表を見たとき、目からウロコという感じでこの巨大なプロジェクトの資金調達のメカニズムと採算性が頭にスッとはいるの を感じた。

この分析では採算性を出すために、プラントコストをぎりぎりまで削っていた。こうしてプロジェクトはゴーになってフェーズIIが始まったのである。ところ がこのころ、オイルクライスが発生し、 再見積もりすると建設費は2倍に高騰した。ところが原油価格はバーレル1ドルから10ドルに跳ね上がってしまったのでオーナーはホクホクであったはずであ る。

フェーズIIが始まったころ、国際社会がOPECに対抗して原油の不買運動をしているとき、出光興産が無視して、アラビア湾にタンカーを送り込んだときの ことである。駅で売られるタブロイド紙の一面に

「ルール無視のジャップ!!」

という大見出しが踊り、肩身の狭い思いをした。

ロンドンに長く滞在していると日本からのお客さんが大勢訪ねてくる。その都度会食するのが恒例となっていた。あるとき創業社長が業界団体のお歴々を引き連 れてやってきた。 創業社長は高価な「みかど」など使わせてくれない。社長がむかしからひいきにしていた、ケンジントン近くの中華屋で会食となった。前葛プロジェクトマネ ジャーが歓迎の挨拶をして、いまここで何をしているのか説明していると創業社長が突然、

「そんなことを聞いているのではない」

と一括する。いろいろ説明を変えるがなかなかOKが出ない。高齢の団員は時差でもう椅子からころげ落ちそうである。そこで前葛プロジェクトマネジャーが

「社長がお世話になっています」

と一語言うと、

「よーし」

とはじめて許してもらった。高齢の団員をつかって社員教育をしたのだろう。その日は虫の居所が悪かったと見えて、今度は私に向かって小言をいい出した。身 に覚えのないことで、 目を白黒していたら森所さんが、

「社長!人違いです」

「ウッ!疲れたから先に帰らしてもらうよ」

ということもあった。

これで思出したが、通産省から天下った大物役員のカバンをもってアラビア石油の役員を二人で接待したことがある。途中で 小用にたっておけばよかったのに、我慢していたら客が帰えるために玄関に向かったところで、ついに耐え切れずにトイレにかけこんで しまった。後で大目玉をくらった。接待なれしていないための失敗であった。

日本ではプラントの全体の配置は図面を描きながら考え、検討も図面で行うがここでは、スチレンフォームを鋸で切って、大きなテーブルの上に置き、並べ替え ながら顧客も交えて、1日中「あーだ、こうだ」と検討している。日本でもモデルを作るが、図面を先に書いて、プロの模型屋さんに金を支払って作ってもらっ ていた。モデルは床の間の飾りのような使われ方しかしない。設計ツールとしては認知されていないのだ。ここでは モデル作りはすなわち設計作業そのものなのでスチレンフォームを鋸で切るのもエンジニアが自分でする。モデルで全体配置が合意に達してから図面を1枚だけ 描くので、無駄がない。

配管の設計も日本ではいきなり配管レイアウト図を描く。頭の中で考えた配置を図面にするように訓練されているからであ る。それから配管スプール図を作る。資材の発注や工事はこの配管スプール図をベースに行う。LNGプラントでは配管スプール図は1-2万枚になる。配管モ デルは海外の顧客に見せる床の間の飾り物だから配管レイアウト図を模型製作業者に渡して 金を支払って製作してもらう。

しかし、ベクテルの配管エンジニアというかプロジェクトエンジニアはまず太さと色が何種類もあるプラスティック棒を自分で切って、セメダインでくっ付け て、配管モデルをまず作る、モデルが完成すると配管レイアウト図は作らずにいきなりスプール図をつくるのだ。顧客は配管エンジニアの作ったモデルを見て注 文をつける。出来上がったモデルの出来具合は日本のものより見劣りするがだれもそれを不思議とはおもわない。これを 見ていて、日本のモデルの使われかたは海外プロジェクトを受注するようになってから日本の伝統的設計法にセメダインでくっつけた付け焼刃であるということ がよくわかった。

後日、プラスティックモデルの代りに3次元CADでいきなり配管設計する手法がコンピュータの発展とともに米国で開発され、使われ始めるが、日本で3次元 CAD(3D CAD)はプラスチックモデルと同じく、床の間の飾り的使われ方しかされなかった。日本の設計下請け会社を全てつぶす覚悟なくしては 米国式の効率良い使い方はできなかった。むしろ欧米的手法はフィリピンとかインドに設立した設計会社の方で普及することになるのである。

帰国する前の日、レスリー氏があらたまって

「おれと一緒にベクテルのサンフランシスコに来ないか、これからも一緒に仕事したい」

と声をかけられた。うれしい話だが、やはり日本の終身雇用には魅力があったのでこの話には乗らなかった。

ダス島はアラビア湾の真ん中にある長さ2.5km幅1.5kmの島である。エルブンドク、ザクムなどの海底油田からパイプで送られてくる原油から随伴ガス を抜いて、ストリッパーで蒸気圧を調整し、タンクに蓄え、タンカーに出荷する荷役設備がある。LNGプラントはこの随伴ガスを圧縮、精製、冷却、液化する ものである。

ダス島に完成し試運転中のプラント

現場はアラビア顧客の運転員は殆ど英国人と少数のエジプト人だったが、3ヶ月の島詰めをすると1ヶ月の休暇を自国に残し た家族と過ごすというローテーションを組んでいた。エジプト人は実はエジプトでは大学教授になれるのだが、金が必要で身をしのんでいるという。島では羊を 除き、メスはいない。自家用のDC-3にはスチュワーデスは乗っていないが、たまに民間航空のチャーター便がスチュワーデスを乗せてやってくると空港は黒 山の人だかりとなったものである。女人禁制もクリスマスだけは例外となる。プラントの運転は365日連続であるから家族の元に帰れない運転員は奥さんを呼 び寄せることができる。突然島は華やかで暖かい雰囲気になったものである。

しかし我々コントラクタは長い人で2年間島流しである。単身赴任者は空調機がうるさい島のキャンプで寝泊りする。家族同伴者は週末だけDC-3で 160km離れたアブダビの家族の元に帰る。工事従事者は1-2年のビサを取得しているが、プレコミンショニング担当者は3-6ヶ月であるので3-6ヶ月 過ぎたら1度、UAEから出なければならない。それも隣国のバーレンに出て日帰りという酷なものである。

ベクテルと我々のスタッフは同じキャンプに組織の地位を反映した部屋割りでなかよく暮らした。日本のように国別で部屋割りはしないのが、他民族融和をモッ トーとする米国式である。しかし、日本人スタッフが 日本側の所長室にこもって酒盛りするとき、スルメや干し魚を電気ストーブで焼くと、米国人には耐え難い悪臭を発する。たまりかねたベクテルは日本の文化を 尊重して所長室だけ独立させることになった。

数千人に達する建設労務者は隣のキャンプであった。インド、パキスタン、パレスチナ、ソマリア、フィリピン、韓国が主たる出身国だ。食事は英国の給食会社 が請け負ったが、韓国人向けにはキムチ、インド、パキスタン向けにはカレーを用意しているとのことだった。

キャンプが消費する電力は空調機を稼動させるだけでも膨大である。4系列のディーゼル発電機を常時回しっぱなしであっ た。

週末はオイルで固めた砂のグリーンを持つ9ホールのコースを回る、スキューバダイビング、ビリヤード、読書、そしてセーリングしかない。私はBPのセーリングクラブに入会 してセーリングを楽しんだ。

ダス島のセーリングクラブ

酒は特別許可をもらっていて自由だった。この島にきてつれづれなるままにロンドンで覚えたパイプタバコを楽しんだが、すいすぎて帰国後、十二指潰瘍を患っ ていたことが判明する。咬みタバコなども試してみたがきつすぎて、すぐやめた。

同じ島内とはいえ長さ2.5km幅1.5kmの島である。キャンプからプラントまでは日本製4輪駆動車に乗って出勤し た。クーラーのきいた自室から屋外に出た途端、めがねのガラスが曇って、まるで風呂に飛び込んだような気候である。硫黄分を含んだガスの焼却で発生した希 硫酸の夜露で 濡れることを3年繰り返すとトヨタのランドクルーザーなど屋根も床も穴があき、エンジンンはかからない。専門のメカニックがディストリビュータを拭ってか ら強力なバッテリーに直結してエンジンをスタートしてからの出勤となる。

砂嵐も経験した。小さな島でも一旦強風が吹き始めると、目も開けられない砂嵐となる。島の砂が全部、飛んでしまい、そのうちに島が海の中に消えてしまうの ではないかと思うくらいである。当然なにもできない。この島はそもそも石灰岩でできていて、島の下には空洞が沢山あるとのことだ。基礎工事にかかる前にそ れら空洞にセメントスラリーを注入して固定したが、いくら注入しても果てしなく入ったそうである。

土壌そのものが硫酸根を含んでいるためにポルトランドセメントは長期間には駄目になる。そのためコンクリート基礎はアスファルトで保護してやる必要があっ た。

宣伝映画も作成し た。やってきたカメラマンには色々と面白いお話をうかがった。編集後のラッシュフィルム を見たが、つまらない。しかしこれにナレーションとBGMを付けると涙が出る程感動したのには我ながらおどろいたものである。

ダス島出張する矢先、下血などして検査のため遅れて島に到着したのでプラントのメインの部分はすでにべクテルのプレコミッショニングエンジニアが担当して いてサルファー・プラントしか残っていない。こんなものは国内で石油精製工場で飽きるほど手がけていて面白くも無い。 パーソンズの基本設計だが原理はコンプリモと基本的には同じものだ。しかしそのサイズは当時でも今でも多分世界最大ではあった。

プレコミッショニングエンジニアがすることは配管、機器内のクリーニングである。国内工事では工事担当者がするのだが、ベクテルでは直庸の工事部隊が配管 の耐圧試験をしたら、それでおしまいである。 ドンドン帰国させてしまう。我々プレコミッショニングエンジニアはインド・パキスタン人からなる職人を7-8名位もらい、 彼らを直接指揮して水圧テストに使った水を抜き、機器を保護するために付けたメクラ板を抜き、配管内部を点検して、異物をとり、倉庫から新しいガスケット を蔵出しし、職人をつかってボルト締めさせなければならない。サルファープラントでは配管や弁で溶融硫黄が固化しないようにスチームトレースしてあるから よけい面倒な作業になる。

日本なら下請け工事会社の監督が彼ら作業員を直接指揮してくれるので監督に話せばおしまい。あとは遊んでいるだけである。しかしここでは自分が指揮しない かぎり何も進まない。直庸方式は厳しいが2階層しかないので無駄がない。日本方式など、昔の封建時代のようで中に居れば心地よいが不効率極まりないと感づ く。

サルファープラントの空気ブロワー駆動の背圧タービンのノズルの誤作を発見したのは大変楽しい経験であった。メーカーのマニュアルを読んでスチーム弁を開 けるとブロワーに回転数が上がってゆく。危険速度でモタモタしていけないので、速やかに弁を上げ、危険速度を無事通過。しかし更に弁を開けても回転速度が 設計値まで上がらない。原因はタービンの出力不足を考えた。千代田ならここですぐメーカーを呼びつける。しかしベクテルはリスクをとって自分でタービンを 分解して原因追及をすぐすべきだという。タービンをバラスような経験はないが、腹をきめて日本のE社製のエリオット型背圧タービンのケーシングを開けてみ る。この時、日本製のタービンボルトが日本規格で作成してあるため、工具が合わず、ボルトをいくつかダメにする。蒸気をタービン羽に吹き付けるノズルは厚 さ1インチ程のスチール製の板に孔を7-8個穿ってある構造となっていることを初めて知る。狭いケーシングの中にクビを突っ込んでつらつらみるとこのノズ ル中心とタービン羽の中心の 位置がずれていることを発見。スチール製の板を取り出して、孔の位置を計測し、千代田経由メーカーに打電すると 「制作時、スチール製の板に罫書きする段階で寸法を間違えて制作しまった。すぐ交換品を作って、担当者が背負って行きます」ということになった。無論ダメ にしたボルトも忘れずにとたのんだ。そもそもメーカーがボルトを仕様書通りに作っていないのだからメーカー責任である。

10名位のインド人を指揮してます驚くのは、こちらが暑さにかまけて冷房の利いた部屋に逃げ込んでしばらくして現場にも どると全員日陰で休んでいることである。こういう人を自発的に働かせるには目的を持たせ達成感を味あわせなければだめだ。互いに信頼感をかもせれば目を離 していても積極的に働くようになる。あるとき箒をもったやせこけた掃除人夫が物陰にチョッと来いをしている。何事かと近寄るとポケットから貯金通帳を出し て中を見ろという。200万円相当の金額が記載してあった。彼はこれを2年間でためたという。これだけあれば帰国して家を建てることが出来るのだと嬉しそ うにいう。「おめでとう!よかったね」かれはインドのどの地方の出身だったのだろうか?

そうこうしているうちに、触媒を充填した反応器から出てくるガスを冷却して溶融硫黄をつくる巨大な熱交換器のスプリングサポートがテレコになっていること が判明した。熱交換器もチャンネル部のある部分の重量が重いため、そちらのスプリングを強くプリセットしておかなければならないのだ。いまさら重い反応器 と熱交換器をとり除いて交換はできない。そこでマニュアルでスプリングのプリセットを変えることにした。てこをプリセットリングの穴に差込み、5名くらい の作業員を使って人力で回すのだがちょうどラマダン期間中であったため、12本のスプリングをプリセットしなおすのに1週間かかった。 この作業の監督はわが社の工事担当エンジニアの菊畠が指揮をとった。菊畠はその後、千代田の役員になった。

3基ある全く同じ設計の反応器もラベルと見ると1、2、3ではなく、1、3、2と設置されていることが分かった。一時はネームプレートだけ張り替えようと いう珍説もだされたが、検査書類と不一致が生じるのでそのままにすることになった。

サルファープラントは硫化水素を空気で不完全燃焼させると、ススが出る原理で硫黄が生成する反応である。この酸化空気を送り込む空気ブロワーはE製作所が 作った小型のエリオット式スチームタービンで駆動 されていた。このブロワーを試運転してみて回転速度が規定に達しないことを発見した。原因追求のためにこのタービンを分解してみるとスチームノズル版の位 置がタービンブレードにキチット一致していないことに気がついた。 メーカーの荏原がスチームノズルを製作するとき、罫書きのコンパス幅を間違えてセットした誤作であった。メーカーがすぐ作り直して、ハンドキャリーして一 件落着。

私はここまで担当した時点新任のベクテルのコミッショニング・エンジニアが赴任して来たのをチャンスとばかり東頭さんにお願いして冷凍サイクル回りのプレ コミッショニング担当に替えてもらった。 ベクテルはわがままなやつだと思ったようだが、受け入れてくれた。新任が後を引き次いだのだが、なれていなかったのかブロワーを動かし、燃料ガスを導入し てバーナーに点火した。この過程で着火が遅れてテールガス燃焼炉内に多量の生ガスが充満し、着火したときバックファイアーが生じて大きな音を響かせ てしまった。幸い大きな音がしただけで損傷箇所はなかった。

反応器内部は耐火煉瓦張りでその表面に耐火モルタルを塗ってあったが、2種類あるモルタルの一つが不足して他のモルタルを代用したため、焼き上げると表面 に地図のような模様が現れた。これは実用上問題ないとされた。

触媒も充填し、サルファープラントは完成はしたが、BPはLNGタンク問題の解決を優先させてサルファー回収は面倒として15年間運転しなかった。最近は 環境に配慮して運転している。

冷凍サイクル回りのプレコミッショニングといってもやることは同じである。違うことと言えば、ボルトの材質が使用温度条件に合致したものを使っているか刻 印を見てチェックしなければならないことと、肉厚のある重い配管を扱うので作業員の肉体労働がきつくなることである。腕の太さもあるボルトをハンマーを 使って締めているのをBPの検査官にみつかって、こういうときは配管をジャッキアップしてからフランジがゆがまないように対角ボルトを順次しめなければい けないと注意された。なるほど、2本だけで仮締めした厚さ7センチのフランジがゆがんでいる。ここで 入社1年目で赴任したK化学の現場で低土さんが、 講釈しながらリアクターのフランジを締めていたことを思い出す。なんとその低土さん(故人)がわが社の現場所長を勤めていたのだ。

検査用水を配管から抜くためにプラグをはずしただけで水がでてくるドレン弁を見つけた。調べてみるとボールがない。日本ではグローブ弁をドレン弁に使う が、ベクテルはボール弁の方が安いといってボール弁を使っていたのである。そして安く買うために出荷検査を免除しているのでこういうことが生じるのだ。数 %余計に購入しておいても検査免除の方が安いのである。新品のボール弁は倉庫に沢山余っていた。一つ一つの工程をキチットやるより、全体でマッサージしな がら全体の整合性をとるというバランス感覚に感服する。

プロパン・コンプレッサーの巨大なサクションラインはコンプレッサー保護のため、メクラ板が挿入されたままだ。まづコンプレッサーのサクションドラムのマ ンホールを開ける。 作業員のインド人は命令しても中には入らない。賢いものだ。常畠さんから酸欠で作業員を死なせた経験を聞いているから、まず安全管理者を呼んできて、内部 の酸素濃度を測定してもらってから入る。唖然とするほどのゴミが残っている。これを掃除する。次に配管内部清掃に人を送り込むにしても内部に足場が必要で ある。そこで一計を案じた。コンプレッサー のバタフライ型逆止弁を使ってのラインフラッシングするのである。逆止弁にはアクチュエータが付いているのでこれに仮設の計装用空気配管をして開閉できる ようにした。試みに計装用空気をアクチュエータに送っても弁体が齧って開かない。インド人作業員にCRCスプレー缶を持って配管内部に入り、齧り部分にス プレーしろといっても怖いからいやだという。やむを得ず自から巨大な配管に入り、弁周辺にスプレーをした。これが利いて巨大な逆止弁を自在に動かせること を確認。準備完了したところでコンプレッサーのメクラ板とこの逆止弁の間の配管に工事用空気を送り込んで圧力を上げる。そしてサイレンを鳴らして人払い し、逆止弁を急激に開くのである。ドッカンーンと大砲のような大音響とともに、ヘルメット、ワイヤーブラシ、モップ、溶接棒などありとあらゆるものが噴水 のように吹きだしてくる。これを見ていたBPのオペレーターが懐かしそうに、配管が詰まってしまったのであけたらミイラがでてきたとか、酸素ボンベが出て きた話をしてくれる。

そのうちにベクテルの電気担当エンジニアがやってきて目を三角にして

「サクションドラムのマンホールの先に何か見えないか」

と聞く、

「何も見えませんが」

と答えると、

「そうさ、そこに照明用の蛍光灯があったのだが」

というではないか。よく見るとちぎれた配線がぶらぶらしている。照明器具一式をきれいに吹き飛ばしてしまったらしい。どこに消えたか地面をよく探すと蛍光 塗料のついた細かいガラスの破片が散らばっていた。

顧客の検査官がやってきてプロパンJT弁の内部リークテストしたら漏れ量が多すぎる。摺りあわせ してくれという。巨大な弁なので取り外したくない。アクチュエータなど上部構造を取り外して、自作したジグを小型クレーンからスプリングで吊って、倉庫か ら探し出した摺りあわせ用ペーストを塗って手でシコシコとすり合わせをおこなっ た。こうして漏れ量を規定値以内におさめた。

またまた顧客の検査官がやってきて原料ガスコンプレッサーの逆止弁の開閉速度が遅すぎる。なんとかせよという。これはカウンターバランス付きのバタフライ 弁である。閉まらないのではなく遅いというだけで、実運転時は逆流するガス圧で閉まるはずであるが、検査官と議論してもしょうがない。逆止弁 を外し、解体してシャフト を取り出し、旋盤にセットしてシャフトを回しながらエミリー・ペーパー(紙やすり)で表面を少し削りとった。焼き入れしたシャフトは硬く、1日かけても数 ミクロンも削れない。ようやく所定の開閉速度にできた。バタフライとシャフトを固定するピンは分解時に駄目にしてしまった。メーカーはドイツである。手持 ちのステンレスで代用品を作ったが、材質が適切だったか気がかりではあった。しかし仮にこのピンが折れても、大事には至らないという確信があったからした ことである。

コンプレッサー/タービンのアラインメントも終わり、ウッドワードガバナーの調節も終わった。コンプレッサー をメクラ板で閉じ、真空にして回す試験もパス、いよいよ配管をつないでリサイクル運転することになった。快調に運転しているとき、私はコンプレッサーの直 下をとおりかかった。そのときジェット機が落ちてきたかとおもうような大音響を発してコンプレッサーが停止した。明らかにサージングである。 設計時、コンプレッサーのアンチサージ弁の制御は吸入量だけでなく、圧縮比も加味するフォックスボロー方式を採用したのだが、アクチュエータが機敏に応答 してくれなけば意味がない。リサイクル弁の開閉速度を早くするために空気シリンダーのアクチュエータを使ってはいるが、この開閉速度がまだ不足しているら しい。 設計段階では油圧のアクチュエーターを検討はしたが、システムが複雑になるため、結局高圧で作動する空気シリンダーに変えたのだ。ただ停止時のサージング はコンプレッサーに大きなダメージはない とのことで、猛烈な音と振動はあったが、コンプレッサーは異常がなかった。トリップ原因はコンプレッサーのシャフトが規定値以上軸方向にずれたとき、シャ フトについている突起がセンサーのスイッチを切るように設計されている。このスイッチ回路のはんだが外れたためと判明した。典型的な初期故障である。

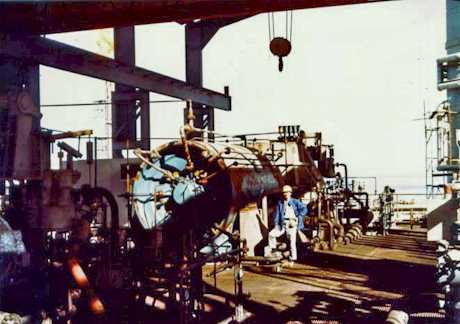

LNGプラントの心臓部4万馬力の多成分冷媒コンプレッサーの前で

いよいよ本格運転にはいると、スチームタービンは美しい音色を出すようになる。

葛戸さんが突然見学にやってきた。そして私の顔を見て開口一番、

「LNGプラントはエチレンプラントより簡単ではないか」

とおっしゃる。ナフサクラッキングのオレフィンプラントより複雑さは少ないが、発電プラントよりは複雑。しかし、使うエネルギーがちがう。圧縮機はつねに そのときの技術が許す最大のものを使うわけで、難しさが違うと私は考えているのだが、相手は上級者であるから、

「はー、そーですか」

と神妙にしている。かくして彼は学ぶことなく、上機嫌で帰っていった。

しばらくプロパン系を運転しているとプロパンコンプレッサー吐出ガスを予冷するデスーパーヒーターのチューブが破損 してしまった。

プロセス全体の圧力プロファイルはプロセスライセンサーのAPCIが決めている。コントラクター側のプロセスエンジニア

であった私は全体を見て妥当と評価。べクテルの機器仕様作成担当エンジニアがそれぞれの熱交換機に許容圧力損失を割り振って、仕様書を書き、それを千代田

側からメーカーに引き合いに出し、メーカーの三井造船を選んで発注したものだ。

と問い合わせてきた。しかしわが社のプロジェクト担当者Mと機器設計担当者Sはプロセス設計での理解が不足していて、官僚的に

「許容圧力損失優先」

と回答したためにこうなったのである。もしプロセスエンジニアの私が相談を受けたら圧力損失をそれぞれの熱交換器にどう配分するかは 熱交換器の都合で再配分可能と答えたはずであるが、ロンドンからは帰任していたため相談されることはなかった。

全体のプロセスの設計思想を理解していないプロジェクトエンジニアや機器設計者はどうしても官僚的応対をしがちなのだ。結果は チューブが自励振動を起こし、バッフルとの当たり 面が磨耗して穴があいたのである。

これは加圧型原子炉の蒸気発生器で頻繁に生じる事故と原因は同じ。三菱重工はサンオノフレ原発から1兆円の損害賠償の訴訟を受けている。APCI社も初期のころ液化器で同じ事故を何度も経験して、チューブの振動防止に独特のノーハウを樹立している。

誰がこの補修費を負担するかの法解釈は英国法で行われた。熱交換器メーカーがもしTEMA標準に従わなければ破壊のリスクが あるといわなかったのは落ち度とされ補修費はメーカー負担となった。圧力容器設計部の担当者は人付き合いがいいため文系経営陣に評価されてその後、 社長まで昇進したから世の中は妙なものだ。

英国法ではメーカーが予想できる危険を明確に言わない限り、メーカー責任となるということだった。補補修法はロッドバッ フルにしてTEMAの最大許容値も圧力損失も両立させることができた。

液化器 のスタートアップ指導に来たメーカーの指導員のハミルトン氏は「多成分冷媒のジュールトムソン弁を微開にして熱交換器の全てのチューブが均一に冷えるよう にし、内部に熱収縮による不均一な応力が生じないようにする」のだという。

LNGプラントは大きな冷蔵庫のようなものであるということは、冷凍サイクルのヒートシンクが必要ということになる。ヒートソースである天然ガスから奪っ た熱に冷凍サイクルに投入された動力が熱に変換された分を上乗してプロパンコンデンサー等のヒートシンクすなわちに放出される。かてて加えて駆動機にス チームタービンを使えば、ボイラーで燃される燃料の燃焼熱から動力分を差し引いた熱がサーフェスコンデンサーからヒートシンクに放出される。なんのことは ない、天然ガスから奪った熱にボイラーでの燃焼熱の合計がここに放出されるのである。というわけで冷却用水システムは大掛かりなものとなる。島のため、冷 却水は海水をポンプでくみ上げ、コンクリートライニングした埋設配管でプラント内に配給するのである。

ドイツから購入した海水ポンプに問題があってメーカーのお偉いさんが現場にやってきたことがある。そこに日本と同じ事情を発見した。現場駐在員が一番英語 がうまく、2人きた本社の人間のうち、若い課長クラスの人間が片言の英語を話すことができるが、部長クラスの年配の紳士はほどんど現場駐在員の通訳なしに は意思疎通できないのである。 システムも完成し、いよいよ海水ポンプも稼動しはじめた日のこと、キャンティーンで夕食を摂っているとプラントの地下で爆発があって地面に大きな穴があい たという情報がもたらされた。すぐ現場に駆けつけると確かに直径6メートル深さ3メートル位の穴があいて、ベクテルの現場所長が直接指揮をとって穴の底を 掘り下げ、何事が生じたのか調べている。埋設海水配管の末端のキャップが外れて海水が激しくふきだしたものと判明する。パイプスプールをアブダビでプレ ファブしたとき、手違いでキャップを仮留めしたまま本溶接する前に防錆ラッピングしてしまった。そのため、仮止めがかくされたまま、現場に設置してしまっ たためとわかり、ホットする。 仮止め溶接部の断面積当たりの破断力と海水ポンプの吐出圧力は一致したという。

2台目、3台目と海水ポンプを順次スタートしてゆくと一つのモーターから煙がでて燃えてしまった。長期間放置して置くとき日夜の温度差でモーターが呼吸 し、潮を含んだ空気がモーターハウジング内に入らないようにヒーターが設置されているのだが、スイッチが入っていなかったか、容量不足だったのだろう。塩 害でコイルの絶縁が破壊され燃えてしまったのだ。 英国のメーカーの職人がやってきてコイルの巻き直しをした。

ベンフィールド・ハイピュアプロセスはフォーミングすることもなく立ち上がった。プラントを引き渡して半年か1年たったとき、酸性ガスをタップリ吸収した リッチ液を減圧しガス抜きする大型の横置きベッセルをBPの運転ミスで満液にしてしまい、ドラムを膨らませてしまうという事件が生じた。補強用リム部分は 膨らまないので繭のようになったという。危機一発だった。

酸性ガスを除去したガスは次に乾燥剤の一種、モレキュラーシーブを充填したベッセルを通して水分を除去してから冷却液化させるのだが、水をタップリ吸着し たモレキュラーシーブは加熱したガスで水を脱着させて再生させなければならない。この縦型加熱炉の点火試験なるものも1.5mの長さの点火用の可搬トーチ を縦型加熱炉直下 より上向きに炉内に挿入し、パイロットバーナーの燃料弁を開けて天下ボタンを押さなければならない。生ガスを炉内にためすぎればバックファイヤーでやけど する。”案ずるより生むがやすし”難なく火がついた。このときより、自宅を新築したときキッチンのバーナーに点火するときのほうが怖かった。自分でシステ ムを点検していないのに急にコントラクタに火入れの儀式をしてくださいと言われたためである。

後年、赤字のタイオイルの加熱炉の点火試験に専門家を送れといってきたのにはあきれた。自分より一年後輩のSが現場責任者だ、自ら手を汚さない社員が増え たということ と不満に感じたものだ。

世界初の石油随伴ガスの液化プラントは回収される多量のLPGを処理するために、かなり大型のデプロパナイザーを持っている。ある日の夕刻、キャンプに 帰ってシャワーを浴びている とどどえらい轟音がプラントの方から聞こえてきた。あわてて服をきてジープで何事かと駆けつけるとデプロパナイザー塔頂の安全弁が吹いたためと判明。それ にししても 大変な轟音だった。ボイラーの安全弁のほうがもっと静かだ。プロパンの分子量が水蒸気の分子量の2倍以上あり噴出エネルギーがそれだけ大きいためだ。

ガスインして真っ先に稼動させるのがブローダウンシステムである。液ブローダウンシステムとして、LPGなどの液を燃焼 させるためのジョン・ジンク社製の液燃焼バーナーシステムが海上につきだした突堤の上に設置してあった。ガスをプロパンで冷却して凝縮した液を液ブローダ ウンドラムにブローダウンし、ガスはフレアスタックに抜いたあと 、底にたまった液をジョン・ジンク社製の液燃焼バーナーに送るべく、BPのオペレーターがポンプをスタートしたところ、配管中でエタンなどの軽質留分が気 化して2相流となり、スラグフロー となって、垂直に天を向くバーナーから液を間歇泉のように吹き上げ始めた。あわててBPのオペレーターがポンプを停止しても、間歇泉は止まらない。大量の 液が一挙に吹き上がるので燃えきれず、バーナーの足元に流れ落ちて足元で燃え始めた。皆が唖然として見守るなか 、鋼鉄製のバーナー支持架台は崩れ落ち、無残な形になって使い物にならなくなった。システム設計がまずかったのである。急遽溜まった液は自然蒸発するにま かせ、LPG液は蒸留してタンクに送ることにした。結局液バーナーは無くても良かったのである。

サルファープラントを稼動させないとなると酸性ガスはフレアスタックで焼却処理しなければならない。この酸性ガスのバーナーはススで黒く汚れず、黄色いス スすなわち硫黄で黄色くなることは面白かった。

プラントが順調に立ち上がる頃には建設部隊のあらかたは引き上げてしまい閑散としてきた。事務所閉鎖のため、横浜から出張してきた平がサクションボックス 外壁に汗かいているのを見つけた。わたしはもし内部タンクからの液の漏れならもっと凍結するだろう。金属の熱伝導でもれてくる冷熱かもしれない。しばらく 様子を見ようと考えた。 もしLNG液が入っている9%ニッケル鋼製のインナータンクに亀裂が入ったのなら、今すぐこのプラントは放棄して全員退避命令をださねければならない。し かし、このタンクは日本のような地震国に建てられたものでないためスロッシングを考慮する必要がない。そのため、9%ニッケル鋼の内部タンクは風呂桶のよ うに蓋が してない。サスペンディドデッキという保冷材をのせた天井が屋根から吊り下げられているだけの構造である。したがってメタンガスは9%ニッケル鋼製のイン ナータンクと普通鋼製のアウターシェルの間の90センチの発泡パーライトで満たされた空間にも入り込んでいるのだ。内部タンクが完璧であっても外壁に我が 生ずればガスがもれてくるはずだ。残念乍ら翌日その箇所が凍りついていたことから先ずBechtel & ADGAS/BP に報告すると共にサクションボックス周りのガス検知したが、ガスは検知されない。でもこの程度ならサクションボックスを含むタンク外壁の損傷はなさそう だ、との見方で一致。平がIHIと電話で連絡取り合ったが、同じ見解。かくして、当該部分の温度低下の原因は不明ながら、運転は継続することになった (ADGASは4月の第一船出荷は契約通り守るようBuyer 東電から強い圧力を掛けられていてどうしても運転停止したくなかった)。取り敢えず、氷結部の更なる温度低下を食い止めるべく水をかけて暖める処置をして もらった。

もしインナータンクに亀裂が入っているならアウターシェルにコールドスポットが出てもよさそうなものだと目 を凝らすがない。サクションボックスに放水したため壁面がぬれていてよくわからない。そこで顧客所長室に出向いて工事用大型ファン数台をサクショ ンボックス前にならべ、送風することを提案して受け入れられた。 送風機は工事用で防爆構造ではないが、風上となるので、問題はないと判断した。これならガスがもれていてもガスが速やかに拡散されて着火範囲外になるし、コールドスポットも 発見しやすくなる。そうして数時間様子を見たが、コールドスポットも現れないし、ガスリーク量が増す兆候もみえなかった。再度所長室に出向き、インナータン クは健全のようなのでカタストロフィーは生じないだろう。しかし安全のため、タンク液レベルをこれ以上上げないで様子をみてくれとたのんだ。そして後は平 に任せて帰任した。

ベ クテル現地組とタンクメーカーのIHI がその後の推移を見守ると同時に、ロンドン・東京IHIで原因究明・手直し方法を検討することになった。その後数ヶ月に亘る温度変化測定から、サクション ボックス底板・外壁が零下30〜40度以下に曝された結果クラックが生じている可能性ありとの見解で一致。溶接を使った修理が計画され、BPの承認を受 け、約半年後に実施した。内部を窒素置換して宇宙服に似たライフサポートシステムを装着して内部に入るわけである 。ライフサポートシステムはダブルロックドアを通過するときは可搬のボンベ、タンク内に入ってからはゴムホースで空気をもらう方式であった。かくして、実 際の目視検査からサクションボックス底板の低温での脆性破壊が確認されたそれまでの二重殻式のLNGタンクは側壁に荷役ノズルをつけていた。しかしこのタンクは当時世界巨大で壁厚が大きく、溶接の残留応力が危惧されたた。そこ でインナータンク底板に荷役ノズルを取り付けることになった。このノズル回りのインナータンク底板とLNG液の重量を支えるパーライトコンクリートのリン グは荷役ノズルを収納するサクションボックスの上に位置する。このパーライトコンクリート・リングを現場で打設するために普通鋼製 のサクションボックスの上板に高さ数インチのリングを仮溶接してあった。このリングの上端の温度が脆性破壊温度以下にになって発生した クラックがサクションボックス上板経由アウターシェルに達し、そこからガスが漏れていたと判明する。IHI社の日本での経験はテーブルトップに建設するタンク に限定されていたため、複雑な底板形状になるサクションボックスの温度分布にまで頭がまわらなかったのでこのようなことが生じたのである。 サクションボックス回りにもヒーターが設置されていたが、集中する冷熱フラックスに対抗して温度維持ができず、この普通鋼製のコンクリート打設用の仮設リ ングの温度が限界以下になってしまったのである。I社内部でもこの複雑な形状の伝熱計算に不安を覚え、安全率を増すことを上申した技術者も居たようだがコ スト増を理由に上司から却下されたという。

トラブル責任の議論はその後数年間続き、結局アービトレーションに持ち込まれた。争点は超低温になったのはIHIの設計ミスであることははっきり しているが、脆性破壊のもう一つの要素である応力は基礎沈下に因るもので、これはベクテル/千代田の責任とIHIが主張したが、数センチの沈下と脆性破壊 との繋がりを証明出来ず、IHIがギブアップ。和解金負担を80:20で妥協。

一方、顧客はダブルインテグリティータンクをケッログ社に発注した。そして生産量を絞らねばならなかったための損失補償をベクテル/千代田コンソーシアム に請求するアービトレーションを英国法廷に持ち込んだ。平はこの法廷闘争のため、数年間の人生をささげることになる。英国の司法制度におけるバリスターと ソリスターの違いなどは平から教わったのはこの時である。

モス・ローゼンベルグ方式の球形タンクを載せたLNGタンカーが富津の港に着桟し、荷揚げ開始直後、アンローディング・ アーム内で異音がしたとして荷揚げを停止した。しらべたところ、陸側のパイプから砂がでた。そこで荷揚げ停止となり、船は東京湾を出るように要求され、1 月ほど太平洋上で待機したことがあった。

砂はダス島の出荷配管またはタンクから入ったものと疑われたため、液化プラントを建設した会社として、急遽ストレーナー を設計、製作して船側に装着し、荷揚げをようやく完了した。その砂を調べたところ、ダス島特有の砂ではなく、タンク内部を磨くためのサンドブラストの砂と 判明。船会社も納得したため、一見落着となった。

カタールNGLプラント

ダス島から帰って3ヶ月過ぎた。天然ガス系の次のプロジェクトが無いので失業状態である。そろそろ何か受注しなければと思っているときプロマネだった前葛 さんが副社長の森所さんに「多少赤字でも次のプロジェクトを受注したいと思っている。ちょうどカタールのNGLプラント増設の引き合いがあるのでこれに挑 戦したい」といっているのを立ち聞きしてしまった。同じ気持ちだったので嬉しく思った。東頭 さんが見積もりをバッサリ切って受注したが、大きな赤字が残りそうだった。

ところが神風は吹くものである。1997年4月、カタールNGLプラント増設のために現地入りしたわが社の工事担当者の目前でLPGタンクの側壁が脆性破 壊し、プラントが火の玉に包まれた。プラントのオペレータ25名は全滅し、プラントは飴のように曲がった鉄くずと化したのである。シェルはこの事故以来、 LPGとLNGタンクに使う低温鋼は信頼ならないとして、ダブルインテグリティーという設計概念を打ち出した。ダス島のLNGタンクはその前の設計だ。

この新型タンク建設も随意契約で受注できたので全部あわせてトントンに持ち込むことができたのである。後日、東頭さんが見積もりをバッサリ切ったのは前葛 さんの指示だったのか訊ねたところ、そのような指示はなかった。独断でしたことだと告白された。前葛さんと同じ気持ちだったのだろう。

ダス島のプラントが稼動を始めてしばらく経ったころだと思う。常畠氏と英国を訪問したとき、常畠氏がBPのおえら方にリファイナリの見学を依頼した。BP はスコットランドのグレンジマウスにある最新のリファイナリーを見せたかったらしいが、近くにしてくれというと旧式でよければとグレイン島にあるケント・ リファイナリーを紹介してくれた。ウォータルー駅から多分テームズ河口南岸のグレーブズエンドに行き、そこからタクシーを拾った。そのタクシーの運転手が 我々が日本人だと知るとウィリアム・アダムスを知っているかと問いかけてきた。すぐ近くにある運転手の生地のジリンガムはアダムスの生地だと運転手が自慢したのを懐か しく思い出す。

グレイン島の緩やかな丘の上にあったケント製油所にアクセスする公道は正門に到着するまえにすでにタンクヤードの中を走っていた。そのタンクヤード内の牧 草地に羊がのどかに放牧されている様には感銘をうけた。牧草地が先にあってその中にタンクを置かせてもらっているという感じである。 防油堤は45度の傾斜面だけで構成され、その上に牧草を植えてあるので羊はこれを食みながらゆっくりと移動してゆく。戦前の建設技術では大型タンクを建設 できなかったのだろう、防油堤の中に2基のタンクが触れ合う程に近接して立ち2基1組みにして1基のタンクとして運用されていた。

1974年当時すでに操業50年のリファイナリーは我々が世界中に建設しまくった最新のリファイナリーに比較すればボロボロという感じであった。常圧蒸留 装置の熱交換器群は鉄架構から吊り下げる独特の設計になっていた。メンテナンス用にシェルを引き下げればチューブバンドルの洗浄がしやすいと考えたのだろ うか。塔にはエレベーターが設置されていたのも驚きだった。またホンプが全てレンガの建物に収納されているのも驚きだった。塔径に余裕があり、予備のポン プも全て稼動させて設計能力の倍近い処理をしていると自慢していた。

もう一つ印象深かったのは海水取水方法であった。低緯度では干潮差が少ないので1基の縦型ポンプで昇圧してしまうが、ここではまず海と埋設管で連結された 下の池から横軸のブースターポンプで 上の池に揚水するという2段構えである。上の池からこれも横軸ポンプでプラントの冷却器に冷却水として送られるのだ。干潮差のためというより建設当時大型 の縦型ポンプが無かったためだろうと推察した。

このリファイナリーを第二次大戦の終わり近くにBPの前身のアングロ・イラニアン石油のために設計・建設した企業の名はEB. Badger & Sonsであったという。EB. Badger & SonsはボストンのMITの隣にあり、マンハッタン計画の重水装置建設に関与した当時は力のあるエンジニアリング企業だった。1976年、わが社が受注 したカタールNGLプラントの引き合い仕様書はシェルの監督の下、バジャーが作成したような記憶あるが、次第に衰退し、後日オークリッジの電磁分離法によるウラン濃縮装置を建設したStone & Webster Engineeringに吸収合併される。ガス拡散法を担当したMW Kelloggはブラウンルーツと合併してKBRとなり今だ健在である。

さて 製油所長以下スタッフ全員が集まった歓迎ランチでなにかスピーチせよという。「操業50年ならもう元はとっただろう、新しいプラントに更新して効率向上を 図ったらどうか」と、コントラクターとしてのコメントを申し上げた。顧客側のチーフインスペクター氏が立ち上がって、反論する。彼の見るところ 「このプラントはまだ30年は使える。なにも更新する必要はない」と自信満々に答弁した。ここに英国魂ありと思ったものだ。

さて30年後のグレイン島のリファイナリーはどうなっているものかとBPのサイトを調べても米国テキサス市のBPリファイナリーにおいて15名の死亡者を 出した2005年の爆発事故の情報があふれているのみで何もみつからない。

ハタと思いついてGoogle Earthでテームズ河口南岸を宇宙から見下ろしてみたらすぐ見つかった。かって見たリファイナリーはその記憶通りにある。だが基礎と道路だけでタンクも 塔も建物も一切が撤去されていた。 記憶にある第一の池と第二の池もそのまま残っている。下の池と上の池の北側には火力発電所が建設され、その取水ポンプは現在では一般的な縦型ポンプとなっ ていて、取水池と海は埋設管で連結されているようだ。リファイナリのタンクファームの一部は火力発電所の燃料タンクとして利用されているようだ。 かってのリファイナリの南側には英国第3位のコンテナ基地が建設されている。LNG基地らしい施設も西側に見える。こうしてみるとインスペクター氏の英国 魂は経済の論理に破れ去ったと見るのがよいのだろう。私の予言は当たったのだが なぜか無常を感ずる。

様変わりしたグレイン島ではあるが、その周辺の岸辺はコンテナ基地のための岸壁が造られた以外、自然のままで手付かずである。アングロ・イラニアン石油の 当時から水辺や低湿地帯はできるだけ温存するという方針だったからで、自然との共生を図ろうとする強い意志を感ずるものである。水辺を脅迫観念のようにコ ンクリートで固めてゆく我が国の人々の頭の中の価値観とは大分隔たりがある。グレイン島が半島の岬のようになって囲んでいる入り江に面してウィリアム・ア ダムスの生誕地のジリンガムはある。こういうところから航海者は巣立っていったのであった。

ネットで更に詳しく検索してゆくと ケント郡のMedway市のMedway ArchivesにかってE.B. Badger and Sons Ltd.のエンジニアとしてAnglo-Iranian Oil Co. Ltd., Kent Refinery, Isle of Grainの設計に携わったE.H. Couchman氏提供の歴史的資料などがみつかった。興味ある方はそちらを参照ください。

アービトレーションが決着した10年のち、BPはこのダス島LNGプラントの増設をした。このセールス段階で、LNGプラント3D CADモデルのウォークスループレゼンテーションを担当した。私が弁士をつとめるのだが、一番立派なアラブ服を着て中央に座っている人の目をみながら説明 した。しかしあとで末席に座っていて私のあごの下にいた若い人がアブダビ石油の高官だったと知り、失敗したとおもったものである。

幸い受注でき、完成したダス島LNGプラント第3トレイン視察のため、島を再訪問しようと1994年7月28日にTツイン・オッター機(小型双発ターボブロップ機)にてア ラビア湾を飛んだ。眼下を見るとプロダクションプラットフォームが20年間でむやみやたらに増えていた。石油の限界が身近に感じられたものである。 既設のプラントは劣化したコンクリート基礎を大補修してあったので新品のように見えた。硫黄プラントも稼動し、溶融硫黄としてタンカーへ出荷していた。オ リジナルはペレット化する設計であったのだが、10年使用しない間にスクラップ化していたのだ。 帰りはデハビランド社ダッシュ-7機(中型4発)だった。かってオンボロのレシプロエンジン機であるDC8で飛んだのがうそのようであった。

2007年9月、長年、タンク問題で苦労したHが機会あって1ヶ月前にダス島を再訪問した。運転開始後24年になる1-2トレン は良好な状態に維持されていると言って来た。とくにI社のボイラーはびくともしていないということであった。オペレーション責任者の英国人は早くリタイヤ したいのだが、最近のLNGブームで運転員不足となり辞められないとぼやいていたという。

下はグーグルマップによる第3トレイン建設後のダス島の航空写真である。LNGプラントは東北の隅にある。その他の施設は原油施設である。滑走路が大きな 面積を占めている。

問題だったLNGタンクは撤去され、その跡地に第3トレインが建設された。現在のLNGタンクはその南側にあり、9%Ni内殻、PSコンクリート外殻であ る。

36年も運転しているとLNGプラントの設計思想も古くなった。動力発生系が60気圧蒸気サイクルのため熱効率が低い 。ガス価格上昇に伴い、効率向上への投資がペイするようになった。ガスタービン系へのスクラップビルドが検討されているという。

プロジェクト終了後、ロンドン事務所の同僚だったアル・ベイダーはベクテルを辞し、アブダビの国営石油会社に転職し、ガスプロジェクトの局長クラスに出世 した。 営業の依頼で彼に会いにでかけたこともある。M商事の現地事務所の担当者が何度か接触を試みたが不在なのかもわからないというのだ。彼の事務所の電話番号 にかけると、男の秘書の声が返ってきた。

「私はアルベーダーの友人のグリーンウッドというものですが」

と名前を告げると、

「ちょっと、おまちください」

といって何事か話している。すぐ懐かしい元気な声で

「今どこにいるのだ」

といっている。

「じつはあなたに会いにはるばるやってきたのだが、会えないか」

というと、

「すぐ合うからやってこい。入れるようにしておく」

という。ビルの守衛にアルベーダーと言っても首を傾げている。しばらくして彼が

「おお!アル・バデル氏ですね」

というではないか。アラブ風に発音するとそうなるとそのときはじめて了解した。ヨーロッパから来た先客を何人も飛ばして会えたたのである。 営業にたのまれた肝心のプロジェクトはもうすでに枠組みはきまっていて、参入は無理と判明。その夜はスペイン人の奥さんと久しぶりの再会もした。その後、 彼は失脚する。今、どこでどうしているのか。なかなかハンサムな青年で、妹は金髪だと言っていた。

「アレクサンダー大王がイラクを通過してインドに向かったので先祖にはギリシア人の血が入っている。そのため時々金髪が生まれるのだ」

と彼は言っていたのだが。そういえば彼はアレクサンダーに似ていた。

その彼も今はアブダビにはいない。スペイン人の奥さんとロンドンの自宅に引退しているのだろうか?

January 31, 2005

Rev. January 18, 2016