コイルを離し過ぎたかな・・・(汗)

3.6Ω x 5 の部分で 0.7W も

消費してしまいイマイチ ^^;

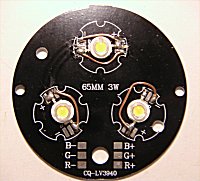

市販の RGB パワー LED x 3

直列用基板に無理矢理実装 ^^;

左:2号機、右:1号機

(Last update:2016/02/21)

さて、今回のネタも松本船舶の真鍮マリンランプ改造。1号機があまりに便利なので、追加製作に踏み切ったというワケ。

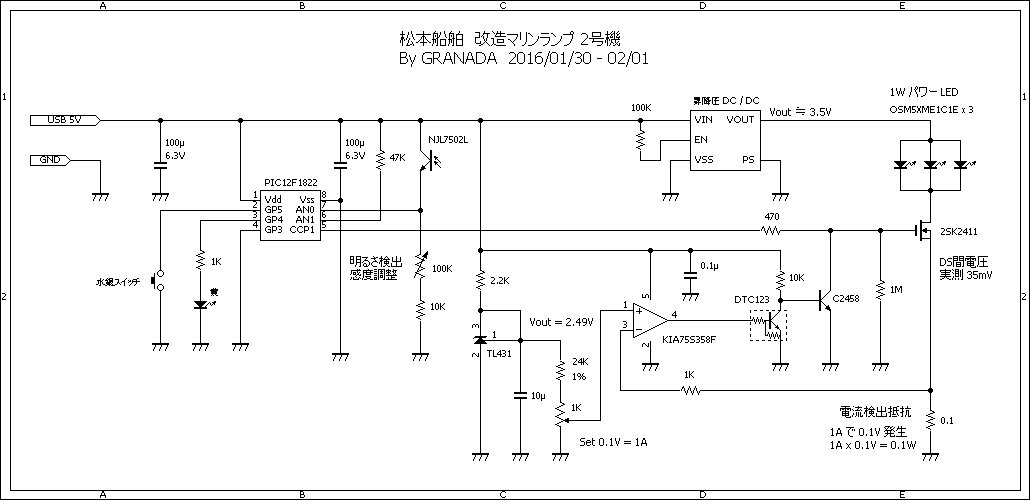

ただし PWM 発生部分は同じだが、LED ドライブ電流を増やし、まっとうな定電流回路を採用したため、LED

ランタンとしては集大成的な仕上がりにナリマシタ ^^

【ソフトウエア】

以前から使っているこちらのファームウエアをそのまま使用。機能、キー操作等はそちらを参照されたし。

【ハードウエア】

制御回路自体は1号機と同じだが、LED

ドライブ周りを一新。1号機は 500mA で SMD LED x 8 をドライブしているが、2号機は

1W パワー LED x 3 を 1A でドライブする。

そのため定電流制御をどうするかが今回の最大のポイントに。

(1) 失敗作その 1

最初は 1号機と同様、降圧コンバーター機能まで備えた超便利な CL6808

を使って製作してみたのだが(左写真参照)、1A どころか 500mA 程度までしか流れず(滝汗)

原因はいろいろと考えられたのだが、結局原因を特定できなかった(爆爆爆)ことと、1A

では CL6808 自体がかなり発熱し、そのうまい廃熱方法を思いつかなかったこともあってボツとし、ドライブ部分を新たに作り直すことに

^^;

(2) 失敗作その 2

次に製作したのが、電圧降下部分を別途 DC/DC コンバーター(出力 3.9V に設定)に任せ、通常のフィードバッグ形回路(電流検出抵抗の両端電圧が

0.7V 付近に達したらフィードバックがかかる)としたもの。

これはこれで問題なく動いたのだが、やはりソコソコ電流検出抵抗が熱くなる。考えてみれば

0.7V 1A = 0.7W が熱損失になっているわけで、これはヤッパリ看過できない、という結論に

^^;

(3) 完成形

ということで、急遽オペアンプを使った定電流回路を追加投入することに。

ポイントは、電流検出抵抗に発生する電圧をなるべく低く抑えること。そのために電流検出抵抗を

0.1Ωとし、1A で発生する電圧を 0.1Vとする(=熱損失 0.1W)。

で、電流検出抵抗両端に発生する電圧をオペアンプに入れ、設定電圧(0.1V)と比較してスイッチング素子を

ON/OFF すれば定電流回路のできあがり ^^

ただ注意しなければならないのは、オペアンプの出力はメインのスイッチング素子を制御するのではなく、PIC

からの PWM 出力にチョッカイを入れる、という点。

すなわち、シンク型素子(Nch FET とか NPN トランジスタ)を使った標準的な定電流回路とは逆の出力論理(基準電圧に達しなければ

L、基準電圧に達したら H)が求められる。

そのために今回はオペアンプの出力は外付けトランジスタ(DTC123)で反転させている。(デジタルトランジスタにしたのは手持ちがたくさんあるため。ベース抵抗と

2SC1815 等に代替可)

で、実装したのが左写真。なにぶん急遽追加したため実装スペースが限られ、仕上がりが汚くなってしまった(爆)

ともあれ、製作完了後は 1A ドライブの調整。

最初に DC/DC コンバーターの出力電圧を 4V 程度に設定し、電流検出抵抗の両端電圧が

0.1V (=1A)になるように定電流回路の VR を調整する。

次に、電流検出抵抗の両端電圧が 0.1V が保持されていることを確認しつつ、DC/DC

コンバーターの出力電圧を下げていく。

実機では DC/DC コンバーター出力電圧 3.5V、消費電流は 5V 770mA、LED Vf

= 3.35V、ドレイン・ソース間電圧は 35mV となった。

電流検出抵抗での 0.6Wの熱損失を無くしたので、計算上、5V 換算で 120mA

セーブできたことになる。モバイルバッテリー運用が前提の本機で 120mA をセーブできたことは実運用上かなり有利なハズだ。

【使用感】

DC/DC コンバーターの電圧ギリギリまで絞れているので、ドライブ FET はほとんど発熱せず。

ただしパワー LED が発熱するので、ヒートシンクはソコソコ熱くなる(ただし触れないほどではない)。

消費電力は 3.85W (5V 770mA)。LED の Vf が 3.35V なので LED の消費電力が

3.35 x 1 = 3.35W とするとエネルギー効率は 3.35/3.85 = 87%。

DC/DC コンバーターの変換効率が 90% 程度なのでかなりいいセンいってるのではなかろうか

^^v

また鉄板の LED ランタン、GENTOS EX-777XP High 点灯モード(実測で 4.5V

x 1A = 4.5W) と比較しても、ほぼ同じ明るさでエネルギー消費を 85% に抑えることができてた。

で、次に 1号機と比較してみる(左写真)。

劇的に明るさが異なるか、といわれると意外に差が無かった(爆爆爆)

特に真下方向への明るさは 1号機の方が明るい印象。これは 1号機の LED が

SMD のため光が下方向に収束するのに対し、2号機のパワー LED は散光角度が

120度で、ある程度横方向にも光が散ってしまうためと思われる。

実際、左写真でも横方向は 2号機の方が明るく照らしているのがよく判る。

ま、ある程度横方向まで照らしてくれるのはフィールドでは重宝するので、これはこれでヨシとする

^^

なお、以上はあくまで室内での印象なので、実際のフィールドでどうなるかは実戦投入して確認・追記する予定

^^

【今回の失敗】

机上の設計段階では 0.7W の熱損失はたいしたことはないだろうとタカをくくっていたワケだが、実物をみたら結局見過ごせなかった(爆) まさに百聞は一見に如かずナリ

^^;

しかも追加した定電流回路、よくよく考えてみればオペアンプの出力反転は何もトランジスタを外付けしなくても、オペアンプの入力を±入れ替えれるだけで済んだことに後から気が付き・・・(爆爆爆)

さらに、オペアンプ入力を±入れ替えなくても PNP トランジスタでドライブする手もあったな、とかいろいろと後からアイデアが・・・(逝)

ワタシもまだまだ修行が足りません ^^;;;;

【おまけ】

定電流回路の外付け追加に至る前に、PIC12F1822 の内蔵ペリフェラル(基準電圧源、DAC、コンパレーター)と

PWM 自動停止&自動復帰機能を使って同じことができないか試してみたのだが、結果は

NG ^^;

PIC の PWM 自動復帰機能を使うと、PWM が再開するのは次の PWM 周期から。例えば

PWM 周期が 1KHz なら最長 1ms も LED が消えたまま ^^;

要するに PWM が死んでいる期間が長すぎて結果的に LED がほとんど光らないし、PWM

周期を上げたところで原理上、限界はミエミエ・・・ んー、実に惜しい ^^;

もちろん、コンパレーター出力を外部に出して PIC の外で PWM 信号をイジる方法も考えられるが(これはこれでで外付け部品が減るメリットはあるが)、どのみち

12F1822 ではポートが足りなくなるので、同じコアでピン数を増やした 16F1823

に実装するのが現実的か・・・

ま、今回のように定電流回路を外付けにしておけば LED ドライブ電流を VR

で容易に変更できるんで、これはこれでアリということで ^^;

【プログラム】

プログラムはこちらと同一のものを使用。