(専用ソフトウエア詳細)

平成13年度東京電機大学理工学部情報システム工学科

卒業研究論文

平成13年度東京電機大学理工学部情報システム工学科

卒業研究論文三次元入力システム 市川ルミ

東京電機大学理工学部情報システム工学科中村研究室ではコンピュ ータ・グラフィクスを用いた美術造形支援システムの研究を行っています が、私は金属を用いた彫刻や工芸作品の伝統的な製作技法の一つであ る鍛金技法による作品制作をとりあげ、制作者がより効率良く作業を行うた めの支援システムの研究を行っています。

鍛金作家が試作した原形をコンピュータに立体データとして入力し、 コンピュータ内で加工変形をした後、鍛金に最適化された型紙を出力するシステ ムの構築を最終目標としています。その後この型紙は金属板に写し取り溶接、 ロー付け等により大づかみな立体を作り、そこからは従来の技法によって 仕上げることになりますが、現在はこの目標に沿って各部分の研究を行っています。

このシステムは、立体をデータ化することにより、従来困難であっ た立体の拡大、縮小、コピー、ウエッブ上での転送などを可能にすることか ら、単に鍛金の作業を手助けすることに留まらず他の工芸、デザイン、彫刻 など立体を扱う分野でも活用できるものになると思われます。 以下は本年 までに行った研究の概要です。 2002年 6月

1 伝統的な技法

伝統的な金属造形の技法の一つ鍛金技法は、その起源を人類が金属を発見

した時代まで遡ることができます。そしてその基本的な技法は現代にいたるまでほと

んど変わることがありません。

19世紀以降の溶接技術の発達により金属の加工技術は飛躍的に発展しま したが、それは工業生産の分野における発展であり、これらの技術が、個人によ る少量生産を基本とする彫刻や工芸の制作現場に導入されることは、ごく一部の 作業をのぞいて皆無でした。これは現在もあまり変わっていないと思われます。 以下は作品が完成に至るまでの過程を段階に便宜的に区切って表したものです。

第1段階 平面によるアイデア

第2段階 立体によるアイデア及び試作

第3段階 第2段階を元にした実物制作

第1段階では、 作者が経験を積んでいればいるほど無意識に技法を考慮に入れてアイデアを練っ てゆきますが、その際に問題になるのは技 術的難度や制作時間を考慮することによって、形態の自由度を小さく規定しがちなことです。 一枚の金属板を絞って立体にして行くという鍛金技法の場合は、決して 原形や型を直接当てがうことがない為、勘に頼る部分が多くそのため途中の失敗で もとからやり直しになることもしばしばなので、アイデア段階でこれを避け ようとする一種の力学が他の技法よりも強く働くのかもしれません。 これは第2段階においても同様で、このことは形態の自由度を競う美術造形の 世界では最も避けなければならないことのひとつです。

実物の制作にかかる第3段階でも、作者は造形の本質的な作業以前に、 その多くの労力を準備のために費やす必要があります。 以下に従来の技法を用いた作品の制作行程を「制作行程詳細」示します。

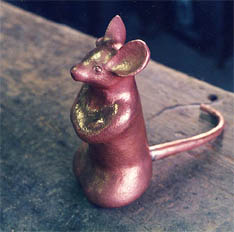

(ねずみの作例 写真上=完成作品 写真下=制作作業)ここで写真1から写真5までの間は平らな銅 板を原形に近いおおまかな立体にする行程で すが、形態によって全行程の3分の1から半分の時間が費やされていま す。

2 大形作品の制作

従来鍛金の作品は、技法の面から想像できる通り、

他の造形作品に比較して小規模なものがほとんどでした。

しかし近年は大形の立体作品を手掛ける作家も多くなりそれにともなって

さらに効率が問題になってきます。

また、ある大きさを越えた作品にでは一体で作

ることが不可能となるので、パーツに分けて

制作しそれをつないで一体としなければなら

なくなります。(これは木彫における一木作りから寄せ木作りへの変遷に似ています。)

そこでは必ずなんらかの型紙が必要になってきます。

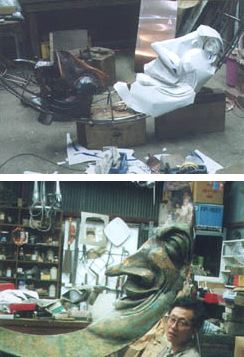

ここで参考に比較的大きな作品を作る行程の 一部を示します。この作品では、経験則によ って描いた型紙を実際に張り合わせ試行錯 誤をかさねて最適型紙を決定しています。

(写真上=型紙 写真下=銅による実物)上記の第2段階において立体による試作から、最適な型紙を取り出すことができれば、制作者 はそれを金属板に写し取り、大づかみな全体像を溶接などによって成形できることになります。そ してこの行程をあらかじめ考えに入れて第1段階に入ることによって、アイデアの自由度は大 きく拡大することなり、それが実際の作品に反映するという好循環を生むことが期待できます。

˘-1 形状入力

コンピュータを用いて立体から型紙を作るためには、まず 立体を3次元データとしてコンピュータに取り込む必要があります。 これを実現するために各分野で研究が行われ、いろいろ な機材も市販されていますが、現在は彫刻家 や工芸作家が個人で扱うには、装置の大きさ や操作性、価格の面から難しいのが現状です。 そこで、簡単な装置と専用に開発したソフト ウエアを組み合わせ、目的に合った精度でコ ンピュータに立体データを入力できるシステ ムを試作し検証を行いました。

˘-1-1 撮影装置データとなる立体を撮影する装置は、 陶芸用の鉄製の手ろくろと、土木建築 用に市販されている小型のレーザー発生機、 家庭用デジタルカメラを組み合わせたものです。

装置と入力されたデータから得られた画像を 示します。

回転台上の被写体にレーザー光を当て、一定角度に 分けて回転移動させながらカメラで撮影することにより、 垂直切断線の写り込んだ被写体の画像が一周分得られます。

撮影された画像は専用ソフトウエアにより、一枚いちまいの画像からレ

ーザーの線のみが取り出され、あらかじめ決められているカメラの視線と

レーザーの入射光とのなす角度から、レーザー光の当った部分の断面の形

が算出されます。(上図)

算出されたデータは3次元の点群座標として保存され、

保存された座標は3次元用の汎用フォーマットのひとつであるDXFフォーマット

で書き出すことにより、市販の3次元アプリケーションを用いてポリゴンとして視覚化し確認することができます。(左図)

(専用ソフトウエア詳細)

平成13年度東京電機大学理工学部情報システム工学科

卒業研究論文

平成13年度東京電機大学理工学部情報システム工学科

卒業研究論文

三次元入力システム

市川ルミ

˘-1-2 結果と課題

装置のほとんどのものは、市販されているもので作り上げることができました。

カメラによる画像の撮影は手作業に頼ったため、回転角6度〜3度で30分から1時間を要しました。

ポリゴンに変換する前処理として画像の補正を手作業にたよるため数時間を要します。

ポリゴン化されたデータを市販の3次元アプリケーションで表示したところ、撮影時の位置

のばらつきによると思われる変形が目立ちました。

今後の研究課題として、画像撮影の自動化と、画像の前処理があげられます。 自動化によって撮影位置のばらつきをなくし、より正確なデータを取り出すことができると考 えています。前処理とは途切れた輪郭線を想定して繋ぐ作業ですが、ほとんどの線の途切れは表 面の凹凸により線が視界の裏側に周りこんで出来たものです。したがって別の角度から撮影することにより その部分は死角からはずれ、途切れ部分が確認できると予想されます。2方向からの 輪郭線を合成する方法を用いて線そのものの正確さ増す予定です。またこのシステムが完成 したことを見越して、ポリゴン化したデータを元に最適化された型紙を出力するためのソフトウ エアの開発も合わせて進めていく必要があります。