|

K100補修履歴・HID装着編

|

'04/7/12更新

|

やはりライトが暗い。補助灯もつけたが、たいした効果はない。ハーネスの補強やバルブの交換も考えたが、ここは一気にHID化! ・・・できるのだろうか。。。

2004.6.12 〜 (だったと思う)

36500kmくらい |

さて、そもそもHIDとは何か・・・

・HIDとは、High Intensity Dischargeの略。直訳すると「高輝度放電灯」か。

・通常ヘッドライトに使用されるハロゲンランプは、ハロゲンガスを封入した密閉容器内で、フィラメントという金属製の芯材が発熱、 発光することで光るが、HIDにはフィラメントはなく、インバーターで12Vを高電圧(約2万V)にし、 バルブ内でアーク放電発光させている。

・ハロゲン灯にくらべかなり明るい。

・フィラメントを使用していないため、ハロゲンにくらべ長寿命。

・ハロゲンなど通常のバルブより発熱も少なく、省電力。

もう、イイコトづくめである。と思ったがいろいろと問題点もあることがわかった。

・Hi−Loの切替が困難: 普通のハロゲンランプはひとつの電球の中にHi用とLow用のふたつのフィラメントが入っている。HIDはこれができないので各社がいろいろな方式を開発している。「バルブそのものを前後させる」「電気的に動くシャッターを装備する」などだが、これらはサイズが大きくなり、スペースの狭いK100RSには取り付けられないらしい。

・何と言っても高価である。 ・・・・・ ・・・・・

このような理由でHID化をあきらめていたのだが、ある日、ある太っ腹なお方から四輪車用(?)のHIDユニット一式を頂いた。バラストは松下製、バーナーはフィリップスのD2S。K100RSに装着するには、ロービーム専用にすれば何とかなるらしい。作業としてはバルブの台座を製作、遮光板を製作、といったところだ。(今回のHID化作業のほとんどがこのバルブ改造作業に費やされることになる。)

まずはバルブの採寸。H4のバルブをひとつ壊して台座部分だけにし、ここにHIDバーナーを埋め込む必要がある。規格よりサイズを比較してみると・・・HIDのフランジ部から発光点中心までは27.1mm。一方、H4のフランジのタブ部分からLowフィラメントの後端までが28.5mm。H4バルブのフランジ部に埋め込めばちょうどよいようだ。 もうひとつ心配なのはバルブの長さ。K100RSのヘッドライト内には「傘」がある。HIDのほうがバルブが少し長く、しかも高電圧のかかっている配線部分が露出している。傘までの距離を測ってみたところ、 まずはバルブの採寸。H4のバルブをひとつ壊して台座部分だけにし、ここにHIDバーナーを埋め込む必要がある。規格よりサイズを比較してみると・・・HIDのフランジ部から発光点中心までは27.1mm。一方、H4のフランジのタブ部分からLowフィラメントの後端までが28.5mm。H4バルブのフランジ部に埋め込めばちょうどよいようだ。 もうひとつ心配なのはバルブの長さ。K100RSのヘッドライト内には「傘」がある。HIDのほうがバルブが少し長く、しかも高電圧のかかっている配線部分が露出している。傘までの距離を測ってみたところ、 ぎりぎり7mmくらいの隙間ができることがわかったのでこの件は解決。 ぎりぎり7mmくらいの隙間ができることがわかったのでこの件は解決。

実際の改造作業に取りかかった。まずは台座となるH4バルブの選定。「壊す」ことを前提に考えると、バルブは大きく分けて2種類ある。スポット溶接で組み立ててある方式と、ロウ付けで組み立ててある方式である。  もちろん、スポット溶接方式のほうが格段に作業が楽である(というか、ロウ付け式は手工具だけでは現実的に無理だろう)。ニッパでスポット溶接部分を切り取り、折り返しになっている部分を削り取れば台座の整形は完了である。こう書くと簡単だが1時間くらいはかかる。端子部分はハーネスの作成のときに使用するので、 もちろん、スポット溶接方式のほうが格段に作業が楽である(というか、ロウ付け式は手工具だけでは現実的に無理だろう)。ニッパでスポット溶接部分を切り取り、折り返しになっている部分を削り取れば台座の整形は完了である。こう書くと簡単だが1時間くらいはかかる。端子部分はハーネスの作成のときに使用するので、 壊さずにとっておく。 壊さずにとっておく。

HIDバーナー側も若干の加工が必要だ。まず、H4フランジの下部分が直線になっているのでそこを削り落とす。さらに、固定用の穴を2つあける。これでH4フランジとHIDバーナーが組み立てられるようになる。が、このままだとHiビームになってしまうので、発光部からの光の下半分をカットしてやる必要がある。ここで遮光板の出番となる。

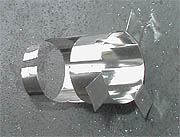

遮光についていろいろと調べてみたところ、ブリキ板やアルミパイプで遮光板を作る方法と耐熱塗料をバーナーのガラスに直接塗ってしまう方法があることがわかった。 今回はシャープな配光になるらしい遮光板方式を採用することにした。材料には、ちょうどベランダに転がっていた撥水スプレーの缶を使った。種類によって鉄板の厚みが違い、 今回はシャープな配光になるらしい遮光板方式を採用することにした。材料には、ちょうどベランダに転がっていた撥水スプレーの缶を使った。種類によって鉄板の厚みが違い、 撥水スプレーはどちらかといえば薄い部類である。金鋸とキッチン鋏で分解して遮光板の形にしていくが、出来上がり形状が意外と複雑で切る順番を考えないと途中で破綻するのでここも要注意である。また、サイド部分の切れ込みは最終的にバーナーと組んだ後で微調整するので控えめにしておく。 撥水スプレーはどちらかといえば薄い部類である。金鋸とキッチン鋏で分解して遮光板の形にしていくが、出来上がり形状が意外と複雑で切る順番を考えないと途中で破綻するのでここも要注意である。また、サイド部分の切れ込みは最終的にバーナーと組んだ後で微調整するので控えめにしておく。 ある程度形が決まって寸法線を引いたりする必要がなくなったら塗装を剥ぎ、仮組みしてみて問題がなければ合わせ目に切り込みを入れ、端を曲げて筒状に固定する。この後、組み付け時にゆがまないように接合部分を一点だけ半田付けしておくが、このハンダ付けは連続点灯すると先端側が溶けてしまうらしい。従って、ハンダの量は組み立てるときにぐらつかない程度の必要最小限(仮に溶けたとしても垂れてこないくらい)にしておく必要がある。 ある程度形が決まって寸法線を引いたりする必要がなくなったら塗装を剥ぎ、仮組みしてみて問題がなければ合わせ目に切り込みを入れ、端を曲げて筒状に固定する。この後、組み付け時にゆがまないように接合部分を一点だけ半田付けしておくが、このハンダ付けは連続点灯すると先端側が溶けてしまうらしい。従って、ハンダの量は組み立てるときにぐらつかない程度の必要最小限(仮に溶けたとしても垂れてこないくらい)にしておく必要がある。

H4フランジ、バーナー、遮光板の全ての加工が終わったら3点を組み付ける(M2×8のビスを使用)。組みあがったバーナーは左のような感じになった。使用したスプレー缶にツヤがあったため、なかなかきれいな仕上がりである。なお、振動でビスが緩んでしまうのを防ぐため、ビスにはネジロックを塗布しておいた。耐熱は150度だがおそらく大丈夫だろう。

バーナーの加工は完了したが、このままではヘッドライトユニットに取り付けることができない。バーナーの後ろに差し込むイグナイターとバーナーをヘッドライトユニットに固定するリング状のスプリングが干渉してしまうのだ。これは、スプリングの折り曲げ部分(回す時に持つ部分)を少し削ったものに交換し、 さらに外側に曲げることで干渉しなくなった。 さらに外側に曲げることで干渉しなくなった。

防水ゴムの加工も必要だ。ヘッドライトユニット後ろの防水ゴムはH4バルブに密着するように中央部が筒状になっている。イグナイター部の外径のほうがかなり太いので、これにあわせて防水ゴムの中央部を切り取っておく。イグナイターの防水ができていないが、K100RSではこの部分に雨水がかかることはない。

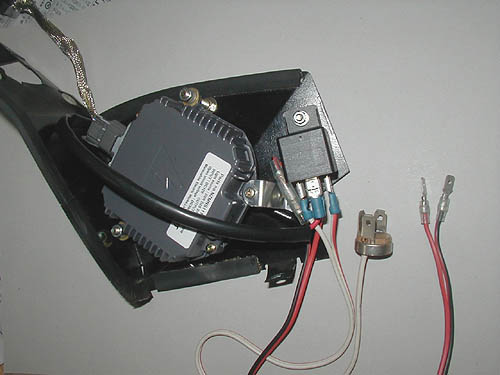

次はバラストの固定。バラスト〜イグナイター間の電線が短いのでレイアウトが難しいが、左カウル内に収めることにした。オプションメーターを取り付けるパネルにボルトを立て、浮かせた状態でバラストを固定した。バラストからイグナイターまでのケーブルはパネルの側面に丸い穴を開け、ゴムブッシングを挟んでから通しておいた。

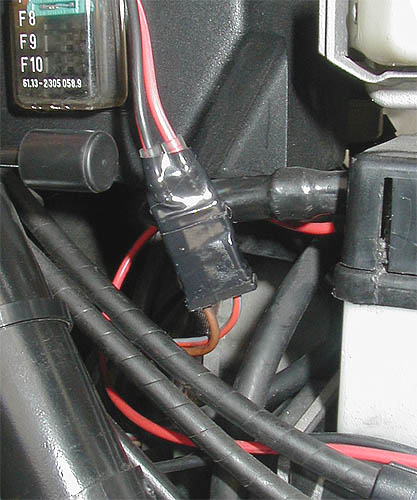

電源についても少々悩んだが、アクセサリーソケットの空きコネクタ(4番ヒューズ)から専用のリレー経由でとった。 K100RS4Vはコネクタがひとつ遊んでいるので楽だ。リレーの一次側(コイル側)は元々のH4バルブ用のコネクタから、バルブを壊した時に取り外しておいた端子を使用して接続した。このようにオリジナルの配線を残しておけば、万一HIDが故障した時や車検のときに簡単にH4に戻すことができる。 K100RS4Vはコネクタがひとつ遊んでいるので楽だ。リレーの一次側(コイル側)は元々のH4バルブ用のコネクタから、バルブを壊した時に取り外しておいた端子を使用して接続した。このようにオリジナルの配線を残しておけば、万一HIDが故障した時や車検のときに簡単にH4に戻すことができる。

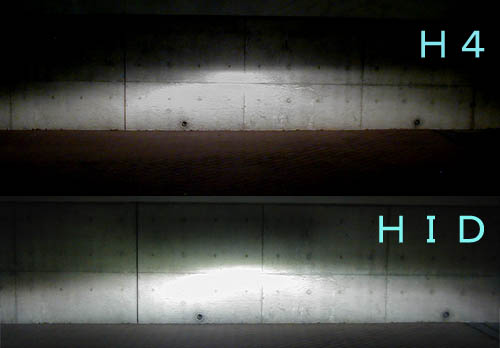

気になる配光だが、左の写真のようになった。間違いなく明るくなっている。色も白い。元々カットの甘いヘッドライトなので若干周囲にも漏れているようだが対向車に迷惑になるレベルではなさそうだ。 気になる配光だが、左の写真のようになった。間違いなく明るくなっている。色も白い。元々カットの甘いヘッドライトなので若干周囲にも漏れているようだが対向車に迷惑になるレベルではなさそうだ。

これでとりあえず点灯するようになったが、残っている課題は「バラスト部の防水」「Hiビーム(パッシング)」である。これはまた後日。

|

|