石灰石の周りの貨車たち

日本が自給可能な数少ない資源のひとつ、石灰石。

化学物質としては炭酸カルシウム(CaCO2)で、南の海のサンゴ礁でサンゴが海水に溶けた二酸化炭素を同じく

海水中のカルシウムともに固めてできます。

とはいっても日本が昔南の島にあったわけではなく、

太平洋プレートに載って南の海からやってくる島々(伊豆~小笠原~ハワイ!) が日本海溝に沈むときに

その上のサンゴ礁がアポロチョコのイチゴみたいに取れて日本列島に乗っかり、石灰石の山ができるわけです。

石灰石を原料とした素材は旧くは漆喰として日本の白い城や街並みをつくり、

新しくはセメントとしてビルやら高速道路やらの空中都市を作ります。

鉄道とのつながりはセメントが主になりますが、 主な産地は埼玉県、新潟県、岐阜県、山口県。 セメントを作るには燃料が必要となるため工場は産地の近くにある場合と沿岸部にある場合があり、 更に消費地は大都市および山梨県/岐阜県/長野県となるので、間を鉄道がつなぎました。

ホキ2500

石灰石のばら積み貨車、ホキ2500です。

関東では主に東京都奥多摩町の日原でとれる石灰石を運び出すのに使用されていました。 この石灰石は青梅線~南武線を通って浜川崎まで運ばれ、浅野セメントの工場で使用されます。 一部の列車は青梅線~(拝島)~八高線で高麗川まで運ばれ、こちはら日本セメントの工場で使用されます。

また、秩父鉄道の武甲線(影森)から 秩父鉄道~(寄居)~八高線で高麗川の日本セメントという運用もあったようです。

模型はKATOから発売された8両セット。EF16とともに中古で手に入れました。 かもめナックルカプラーに換装して連結面間隔を詰めています。 車間短縮ナックルカプラーを使う方が多いのですが、推進運転時に当たってしまうのと、 むしろ車間が詰まりすぎるため私は専らかもめナックルを使うことにしています。

ホキ2500の連結器突き出しはおそらく475mm(ホキ34200の数字ですが…)なので、 475*2 / 150 = 6.3mm と、実はスケールでも連結面間隔は若干広めにはなります。

セキ6000

こちらも石灰石のばら積み貨車です。 セキ6000は形式は「セ」=石炭車ですが、石炭も石灰石も石ですので、石灰石も運べます。 石灰石は石炭よりも比重が大きい (石灰石 = 1.8~2.8、石炭=0.8~1.2) ので、 石炭を積む際には上にはみ出すくらい積みますが石灰石の積み方は控えめです。

美祢線でも使われましたが、模型は伯備線の足立(あしだち)から、山陽本線経由で飾磨港まで運ばれていたもの。 用途はセメントの原料ではなく製鉄の原料で、飾磨の新日本製鐵で使われていました。 石灰石は高炉に鉄鉱石・石炭とともに投入され、不純物を除去する役割を担います。 高炉の中でCaCO3は熱で分解して生石灰(CaO)となり、これが鉄鉱石に含まれるケイ素などの不純物と結合します。

模型はKATOの伯備線石灰石輸送貨物列車セットのもの。 こちらもかもめナックルで車間短縮(このページに出てくる車両全部そうなんで以下省略しますが)します。 連結器突き出しはホキ2500と同じく475mm。このての車端部に手ブレーキと側扉開閉用のハンドルがある ホッパー車の連結器突き出しは475mmになってるようですね。

ほか、車輪をスポークに交換したり台車のマウントをセンターピンからパイプ+ビス止めにしたり。 スポーク車輪、写真にするといい感じなんですが肉眼で見てるとわかるようなわからんような。

ホキ5200

四国の斗賀野(とがの)駅から伸びた専用線、土佐石灰工業の大平山鉱山でとれる石灰石を 2駅先の多ノ郷駅から伸びるこれまた専用線の先にある大阪セメント(→住友大阪セメント)高知工場まで運んでいました。

距離は13kmほどだったのですが間には25‰の勾配をもつ峠があり、DF50が重連で運用されていました。

DF50の重連が牽く800tの貨物列車が腕木信号機の下を走るという…

専用線での荷役も、DF50が担当していました。

JR化後も機関車をDE10に変えて運転は続き、1992年に廃止となりました。

ホキ5200はここだけで運用されている専用の貨車で製造両数は20両。 うち17両くらいが1編成で鉱山~セメント工場をピストン輸送していたそうです。

秩父鉄道のヲキ、ヲキフに似た上入れ、底扉による下出しのスタイルです。 編成のうち1~2両に操作室付きの車両がついており、操作室から編成の底扉をエアーにより一括で開閉することができました。

ガレージメーカーのペーパーキット、KitcheNのエッチング板など存在は知ってたのですが 手がでない中なんとKATOからプラスチックの完成品で発売されました。 もちろん購入してまして、ちまちまと車間の短縮作業中です。

側面から。 この手の貨車は腰高になりがちなのですがさすがKATO、いい感じに下げてます。

台車はベッテンドルフ式なのですが日立オリジナルのC-1という台車で、のちにTR41Dに換装されてます。 TR41DもそろそろKATOから出てほしいと思うこの頃。

ホキ7000

さきほどのセキ6000とともに伯備線足立~飾磨港間で運用されていました。 こちらの積み荷は石灰石ではなく生石灰のばら積みです。

石灰石を加熱する(焼く)と、CaCO3→CaO + CO2 という形で分解し 生石灰(CaO)ができます。 生石灰は生石灰は白色の粉末で、さまざまな用途で使用されますが転炉や電炉などの不純物除去等でも使われます。 飾磨の新日本製鐵にホキ7000が運んだ生石灰用途はこれでしょうか。

また、カーバイドや消石灰の原料ともなります。

水を加える CaO + H2O→Ca(OH)2 という反応で消石灰となります。

この反応は激しい発熱反応で、これを使ってワンカップ大関を加熱するわけです。

駅弁華やかなりし頃には同じ原理で「あっちっち弁当」があちこちの駅でありました。

弁当の下段に生石灰と水が分けて入っており(せいろのような感じ)、紐を引くとそれらが混ざって発熱・水が沸騰し、

できた蒸気で弁当が温められる仕組みです。初めて食べたときには結構な湯気にビビりました。

調べたらまだありますね。まぁコンビニ弁当と電子レンジ全盛のご時世、正直コスパは悪いんですが…。

この消石灰(Ca(OH)2)のほうは強アルカリで中和剤や肥料として使われるほか、 「しっくい」として旧くから日本の城や街並みを作ってきました。 大気中の二酸化炭素とゆっくり反応してCa(CO)3に戻り時間とともに硬化する特性を持ちます。 そもそも「しっくい」という言葉って、「せっかい」が訛ってできたんだとか。

生石灰は水をかけると発熱するため輸送中の水濡れはご法度。 ばら積みの場合にはホキ7000のように屋根付きとなります。 ばら積み貨車は(石灰に限った話ではありませんが)地上設備の影響を受けるためほぼ専用貨車が多く、 前述の奥多摩工業ではホキ4700なんて貨車が使われてました。 ホキ4700、出ないかなぁ…。

荷役の際にこぼれた積み荷が消石灰になり、それが固まって実物は真っ白だったようです。

模型はKATOの伯備線貨車セットで、こちらもかもめナックルで連結面を詰めています。 連結面突き出しは400mmで、400 x 2 / 150 = 5.3mm がスケールとなります。

テム300

「鉄製有蓋車」で、水にぬれてはいけないものを運ぶ貨車です。 貨車が木製で水濡れが当たり前だった時、生石灰を運ぶために作られました。 ばら積みではなく袋詰めされた生石灰を運びます。 岐阜(美濃赤坂)、群馬(佐野)、岩手(陸中松川)あたりにいました。 佐野って石灰の産地だったんですね。

テム300はテム100の走り装置を1段リンク式から2段リンク式に設計変更して製造された車両で、850両が製造されています。

模型はKATOでD51長野式集煙装置とともに発売された車両です。中央西線にもいたんですかね。 マイクロエースの鉄道管理局標記がやたらとでかいのが独壇場でしたがそこに乗り込みました。 カプラーポケットを後ろに下げて、連結面間隔を縮めています。

テラ1

17t積みの鉄製有蓋車で、180両が製造されました。 テム300と同じく岐阜・群馬・岩手あたりにいたようです。 写真でもテム300と一緒に写っているものをよく見かけますね。

こちらはマイクロエースからの発売。 当時、DD16やらC56やらが目立ってましたが、地味に貨車を結構出していました。 下回りをトミックスのワム90000のものに置き換えています。 厳密には軸距離が若干異なる(テラ1は4,000mm、ワム90000は3,900mm)のですが、 まぁ模型で0.6mmならわからんかと。

やたらとでかい管理局表記、常備駅標記、自重/荷重を塗りつぶして RLFのインレタにしました。 もとの製品に敬意を表して盛岡管理局、陸中松川駅常備にしましたが、 名古屋、美濃太田あたりのほうが使い勝手がよかったかもしれません。 あと、両端面とも右側についちゃってる側ブレーキ表記もちゃんと側ブレーキがついてる側に修正。

自重/荷重はワム80000のものなので適当です。 テラ1は 8.4t / 17t だそうで。 「テラ1用標記」とか発売されたらまともなものに貼りかえたいですが、 貨車は冷遇されてますね。。。

ホキ5700

いよいよセメント貨車です。

石灰石に粘土・珪石・酸化鉄などを混ぜて加熱->急冷するとセメントができます。 組成としては炭酸カルシウムが加熱されて酸化カルシウムとなり、それと様々な鉱物が混ざって ガラス状になったものです。 水を混ぜると水和物を形成しながら固化するという不思議な(?)物質。

ホキ5700の主なユーザはチチブセメントで、秩父地方で取れる石灰石を熊谷などの工場でセメントに加工し 全国各地に出荷していました。 山梨県だと石和、長野県だと南松本、元善光寺などのターミナルに鉄道で輸送され、そこで袋詰めされて現場に運ばれるわけです。

おそらく長野県・山梨県に大量に建設されたダムや砂防設備に使われたんでしょう。 タキ1900、タキ10600いずれも向かう先は長野県でどれだけのセメントが長野県に運び込まれたんだか…。 そりゃ田中康夫も脱ダム宣言とかしちゃうわけで。

旧くはTOMY、その金型を引き継いだグリーンマックス、河合商会などから継続的に販売されていました。 のですが、「なんかでかい」んですよね…。

でそれらが休車状態だったところに2017年にKATOから飯田線シリーズとしてED62とともに発売。 さすがKATOという感じで、大きさも雰囲気もばっちりです。 気になる連結面は、他の車両と同じくナックルカプラーで短縮しました。

タキ1900

型式上はタンク車ですがセメント貨車です。積載量は40t。

セメントばら積み貨車の「標準形式」としてなんと1729両が製作されました。

1900-1999, 11900-11999, 21900-21999,,, ととびとびに番号がつくため、

車番だけ見るととんでもないことになってたりします。

三菱セメントは武甲山の南側裾野の鉱区を持ち、工場は横瀬にありました。 今は観光路線?となってる西武秩父線はこのセメントを運び出すことを目的に建設され、 国分寺、もしくは池袋で国鉄に継走されて各地のサービスステーションまで運ばれています。

国分寺経由のものは、中央東線をEF64(ED61?) にけん引されて南甲府まで行っていたようです。 池袋とか国分寺で鉄道貨物が西武から国鉄に継走されるのはいまから想像もできませんが…。

こちらは日本セメント。 KATOから三菱セメントを追って発売されました。八高線でホキ5700と組み合わせてねーという感じでしょうか。

尤も製品としては三菱セメントの色替えで、貨車じゃなかったら「タイプ」になっちゃう感じです。 実物の日本セメントのタキ1900は歩み板の高さが低く、ホキ5700と歩み板の高さが揃う感じです。 まぁ貨車ですので。

他の車両と同じくかもめナックルカプラー化して車間を短縮しています。 貨車は実物の車間がやや長めなのもあり、ほぼスケール通りの車間にできるのがよいですね。

タキ1900(セメントターミナル)

石油輸送で集約輸送がうまくいったので、セメントでも集約輸送が進められました。

セメントターミナルは、国鉄とセメント会社7社(8社という説もある?)の出資で設立され、

会津(塩川)、五日町、郡山、浜松などに集約拠点を持ちました。

セメントターミナルのタキ1900は一般的な黒ではなく淡緑3号で塗装され、 各地のセメント工場~拠点間での輸送に使用されました。

旧くは香港製貨車の時代からセメントターミナルのタキ1900は発売されてました。 当時は小学生だったのでガソリン運んでるんだかセメント運んでるんだかすら認識してなかったんですがw。

模型はトミックスから発売されたもの。 10両編成で購入し、カプラーをかもめナックルに交換しています。

タキ10600

タキ1900と同系列ですが、線路等級の低い線区、要するに飯田線に入線するために 積載量を35tに減らした形式です。

明星セメントの工場は糸魚川にあり、黒姫山から出る石灰石を扱います。 仕向け先はこれまた長野県で、糸魚川から直江津、篠ノ井線を通って飯田線、上片桐のSSまでですかね。 南アルプス・中央アルプスの砂防工事・林道工事に大量のセメントを使ったのでしょう。

模型はKATOから。ED19とともに発売されていますが個人的にはED62との組み合わせのほうが合う気がします。 私はEF62と組み合わせて信越本線気分を楽しんでいます。

KATOのボギー貨車の車間短縮加工

貨車は車体長が短く台車が車端ぎりぎりにくるため、どうしてもNゲージだと連結器が飛び出してしまいます。 KATOの車間短縮ナックルカプラーを使う方が多いようですが、 私はかもめナックルで車間短縮をしており、そのやり方をまとめました。

ちなみにプラ材を多用してますので経年劣化が気になるところですが まぁ10~20年くらいは持つと思うので、自分がNゲージやめるほうが早いかなと。

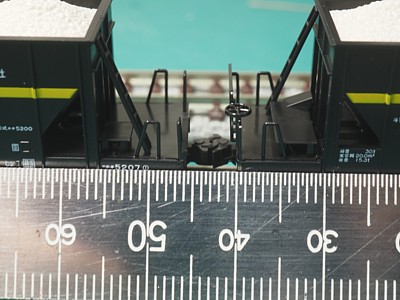

初期状態です。ホキ5200の台車ですが、大きく飛び出したカプラーポケット。 カプラーが上下動しますし、コイルスプリングが入ってるのでどうしようもないといえばどうしようもないです。

アーノルドカプラーを押さえている先端部分をざっくり切り落とし、 底部にt1.0プラ板を2mm × 3mmに切り出したものを接着します。 この後で真鍮線でダボを入れるので接着は穴あけの位置固定用です。 とはいえ、ずれると作業がやりにくいので瞬間接着剤で固定。 カプラーポケットの接着面を目の粗いやすりで荒らしておくと、固定が安定しました。

スプリングを固定していた棒は、根元を0.2mmくらい残して切り取ります。 後でスプリングを入れるので完全には切り落とさず、残すのがポイント。 長さぎりぎりですが、やった感じそこまで寸法にシビアではありませんでした。

仮止め後、φ0.3でダボの孔を開けます。片側2箇所で、写真は孔を開けたところ。

φ0.25リン青銅線(まぁ材質は真鍮でも洋白でもおそらく大丈夫) でダボをいれます。 わざと細い線材を使ってるのは、ダボを入れた後に流し込み系の瞬間接着剤で固定するためです。

底に、ナックルカプラーの軸を入れる穴をφ1.0で開孔します。 カプラーの前後方向はここで決まります。次の写真参照。

φ1.0のプラパイプを先ほどの孔に挿入・固定したところに、 かもめナックルカプラーの両端を切り落として寸法を詰めたものを入れます。 上は0.5mmくらいプラパイプが飛び出すようにします。

使われていたスプリングは半分~ 2/5 くらいに切断して使います。

スプリングを入れたところ。 スプリングは半分に切ってるので片方がもともとあった座巻面、もう片方は座巻がない状態になってます。 座巻がある側を台車内側の向き、反対側をカプラーに当てます。

超圧縮されてますが、これでスプリングは意外と効いてます。

最後に、t0.5プラ板にφ1.0の孔を開けたものをはめ込んでカプラーの脱落防止にします。 おそらく面圧だけで固定できるので分解可能にもできますが、私は流し込み接着剤で固定しちゃってます。

たぶんここから吹き付けで塗装しても機能は保つかと…。 まだやってないのでこれから。

ホキ5200だと、この加工でもともと13.5mmくらいあった車間距離が6mm弱まで縮まります。 実物の連結器の突き出しが400mmですのでスケールだと 800 / 150 = 5.3mm。 ごついカプラーポケットが車端部から見えなくなるのもでかいです。